- 企业邮箱

- 0510-83751142

发布时间:2018-01-02 22:31:00 点击:

印铁涂布和印刷的尾气中含有大量的VOCs及CO,直接排放会对环境造成极大污染,如何处理这部分尾气使之达标排放,并做到资源和能量的综合利用尤为重要。上海宝钢包装股份有限公司在国内首次用蓄热式热氧化器(RTO焚烧炉)装置对年产500t涂布尾气进行了处理,处理后的尾气完全达到GB16297—1996排放标准以及DB31--933--2015上海市大气污染物综合排放标准。介绍了利用RTO焚烧炉装置处理印刷和涂布尾气的工作机理,从RTO的性能、使用的寿命和日常的维护费用等角度对该案例进行了分析,结果表明,RTO焚烧炉优于目前其他同类的废气环保处理装置。

随着我国经济的快速增长,能源与环保的结构性矛盾更加突出,节能与环保已在社会形成一种共识,被推到一个前所未有的高度。印铁涂布生产中由于尾气中含有VOCs成分,因而尾气的排放一直困扰着印铁行业。另外尾气中含有浓度较高的CO,直接排放也造成了巨大的能源浪费。现有的焚烧炉和催化氧化装置存在节能效果不够显著、运行成本较高、设备运行不够稳定等问题。鉴于以上情况,上海宝钢包装股份有限公司决定采用蓄热式热氧化器来处理印铁涂布尾气。

1蓄热式热氧化器处理印铁涂布尾气

1.1蓄热式热氧化器原理简介

蓄热式热氧化器(RegenerativeThermalOxidizer,以下简称RTO焚烧炉),是国际上一种最为有效的VOCs治理技术装置,主要用于处理中低浓度挥发性有机废气。其基本原理是VOCs与O2发生氧化反应生成CO2和H2O,化学方程式如式(1)。

aCxHyOz+bO2→cCO2+dH2O(1)

热氧化器中加入蓄热体,储存热量预热VOCs废气,对预热后的VOCs废气进行热氧化处理。随着蓄热材料的发展,目前蓄热体的热回收率已能达到95%以上,具有显著的节能效果。当VOCs浓度较高时,余热可做二次回收,因而RTO焚烧炉广泛应用于石油、化工、涂装、涂布、医药等行业。

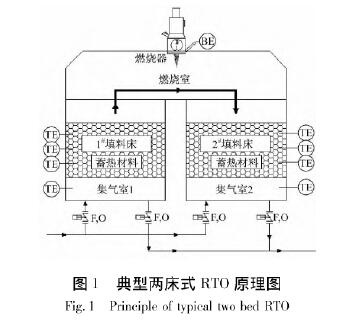

典型的两床式RTO如图1。RTO焚烧炉启动前先通过燃烧器对燃烧室及填料床预热;预热完成后,含有VOCs的尾气先进入1#填料床预热,然后通过燃烧室,在燃烧室内VOCs充分氧化放热;氧化完成后洁净的气体通过2#填料床冷却,并将热量传递给2#陶瓷床,随后洁净的气体排入大气,此过程为半个周期。半个周期结束后,阀门切换,含有VOCs的气体先通过2#填料床预热,然后在燃烧室氧化放热,再通过1#填料床进行热交换放热,放热完成后,洁净的气体排入大气,至此完成一个周期循环。

1.2蓄热式热氧化器处理印铁涂布尾气

印铁涂布尾气中主要有害成分为苯、二甲苯及其他非甲烷总烃,上海宝钢包装股份有限公司针对500t/a涂布尾气情况,决定采用蓄热式热氧化器(RTO焚烧炉)处理涂布尾气。为了提高净化效率,系统采用了三床式RTO,其工艺如图2。

1.3蓄热式热氧化器模型优化

1.3.1热力计算及分析

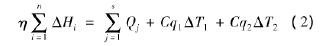

不考虑RTO焚烧炉预热阶段燃烧室内补充的热量,在投入运行时,印铁涂布尾气中的有机成分氧化所产生的总热量将达到热平衡,稳态流动时所产生的技术功数值很小,可以忽略,因此能量守恒如式(2):

式中:η为尾气中有机物的转化效率;ΔHi为单位时间内进入RTO焚烧炉有机物的燃烧热值;Qj为各箱体表面的散热量;C为尾气的比热容;q1为RTO出口气体的流量;ΔT1为出口气体与进口气体的温度差;q2为通过RTO高温旁路气体的流量,ΔT2为高温旁路气体与进口气体的温度差。

式中:λ为导热系数;δ为RTO保温材料的壁厚;ΔT为RTO炉体内外温度差;A为各箱体散热面积。

由式(2)、(3)可知,在尾气中有机物产生的热值固定的情况下,为了更好地产生效益,必须减少箱体表面的热损及直排气体所带走的热量。因此箱体表面积固定时,选择导热系数低的材料,同时适当增加保温材料的厚度来减少热损。一般要求箱体表面最高点的温度比环境温度高50K。

1.3.2控制模型

影响RTO氧化的主要因素有气体在RTO燃烧室的滞留时间及氧化温度。气体在燃烧室的滞留时间由尾气量及燃烧室容积确定,根据经验滞留时间一般在1.2s以上。氧化温度与尾气中VOCs的成分有关,燃烧室的最低温度一般要高于尾气中VOCs的自燃点;通常情况下,氧化温度越高,气体的净化率越高,但温度过高对设备的使用寿命有影响,尤其是影响余热锅炉的寿命。温度的控制主要与各填料床的切换周期及热旁通阀的开启状态有关,表1为三床式RTO在尾气投入运行时各周期阀门的逻辑状态表。

2运行结果及分析

上海宝钢包装股份有限公司年产500t的VOCs尾气处理装置———RTO焚烧炉,自2014年5月投入运行至今,已连续运行32个月,运行稳定可靠,其运行控制界面见图3。

(1)经过多次、随机抽查测量,RTO箱体表面温度维持在50~70℃之间,满足最高温度不高于环境温度50K的要求。

(2)燃烧室温度始终维持在850~950℃之间,保证尾气中的有机成分充分氧化。

(3)尾气直排温度高于进气温度10K,完全达到小于40K的设计要求.

(4)烟囱平均出口温度150℃,低于180℃的设计要求。

(5)经当地环保部多次抽查,经过RTO焚烧炉装置处理的印铁涂布尾气完全达到GB16297—1996《大气污染物综合排放标准》,VOCs的净化率达到了99%,CO的净化率达到了97%。

3与原有废气处理设备的比较

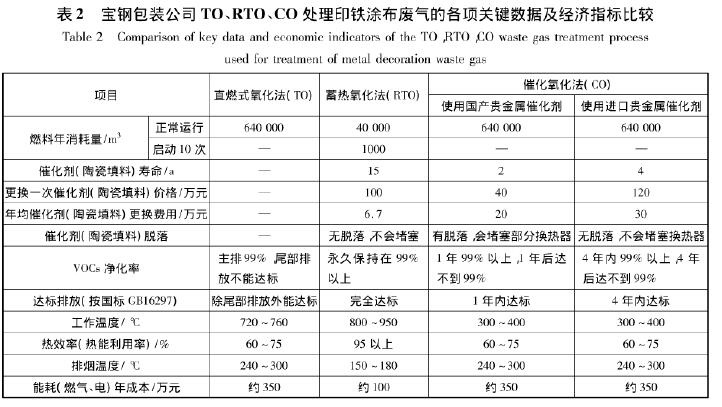

2014年之前,上海宝钢包装股份有限公司一直采用直燃式燃烧炉(TO)和催化燃烧炉(CO)两种环保技术,处理能力满足当时国家的规定。随着国内环保要求的进一步提高,尤其是上海地方标准的提出,公司原有的VOCs环保处理装置已很难满足废气排放的要求,因此公司严格按照新的排放标准对废气进行处理。2014上海宝钢包装股份有限公司采用的5万m3/h风量蓄热式热氧化炉RTO焚烧炉)装置对车间生产VOCs废气进行处理,该RTO装置的热回收率高达96%以上,在处理过程中只消耗很少的燃料,而且涂装生产过程中废气VOCs浓度较高,在经过RTO处理后完全能维持设备自身的热能损耗外,还有部分富裕热值可以供企业加热空气通入烘箱辅助生产。与原有环保技术相比除了进一步提升环保性能外,还充分为企业节能,实现了真正意义上的一举两得。

经过实施验证,自2014年5月8日RTO投入运行以来,上海宝钢包装股份有限公司印铁尾气达到了环保的要求,同时由于合理的设计,运行过程中天然气和用电量都有一定程度的降低。以印铁涂布线正常生产为条件,RTO除了启动需要燃料外,满产运行时不需要补充天然气,产量不足时需要补充少量燃料,平均燃气耗量5m3/h。若按照每年10次停车、启动计算,每次启动时需要100m3,年正常运行8000h,年消耗天然气41000m3,燃气单价4.2元,年运行成本为17.22万元;同时装机容量128kWh,年耗电按照工作小时约8000h,实耗为102.4万kWh/a,单价按上海市现行标准0.72元/kWh计算,年运行成本为73.73万元。总能耗费用(电+燃气)为90.95万元。以前的涂布线触媒环保设备年能耗费用为339万,该项目的实施每年同比降低能源成本248万元。

4结论

(1)采用蓄热式热氧化器处理涂布印铁尾气,可将尾气的有毒有害成分完全氧化分解,排放达到GB16297—1996环保标准及上海市地方标准要求,可直接排入大气,减少了对空气的污染。

(2)本装置从性能的可靠性、设备的使用寿命、日常的维护费用及年度能源损耗等方面都优于目前同类其他的废气环保处理装置,为企业降本增效做出重要贡献。