- 企业邮箱

- 0510-83751142

产品展厅

RTO焚烧装置RTO INCINERATION

蓄热式热氧化炉(RTO)是一种有效的VOC有机废气治理设备。与传统的高温直接焚烧及催化燃烧等工艺相比,具有热效率高(≥95%)、运行可靠、能处理大风量低浓度废气等特点。VOC废气经过RTO处理后可达标排放,满足国家的大气污染物排放标准。

蓄热式热氧化炉英文名为“Regenerative Thermal

Oxidizer”,故简称为“RTO”。其原理是把有机废气加热到750摄氏度以上,使废气中的VOC氧化分解成二氧化碳和水,有机废气在燃烧室的停留时间为1-2秒。氧化产生的高温气体流经特制的陶瓷蓄热体,使陶瓷体升温而“蓄热”,此“蓄热”用于预热后续进入的有机废气,从而节省废气升温的燃料消耗。陶瓷蓄热体应分成两个(含两个)以上的区或室,每个蓄热室依次经历蓄热—放热—清扫等程序,周而复始,连续工作。蓄热室“放热”后应立即引入部分已处理合格的洁净排气对该蓄热室进行清扫(以保证VOC去除率在95%以上),只有待清扫完成后才能进入“蓄热”程序。

产品关键词:RTO焚烧炉、RTO、蓄热式焚烧炉、蓄热式氧化炉、蓄热式热氧化炉、rco、rco焚烧炉、蓄热式催化氧化炉、废气焚烧炉、废液焚烧炉、废气废液焚烧炉、废气氧化炉、废液氧化炉

RTO适合于浓度较低

,废气处理量较大的涂装、制药行业有机废气以及含三苯、酚、醛、酮、醚、酯等有机成分的工业电器、化工、塑料、制鞋、印刷、印铁制罐、电力电缆生产行业有机废气。适用于废气成分经常发生变化或废气中含有使催化剂中毒或活性衰退的成分(如水银、锡、锌等的金属蒸汽和磷、磷化物、砷等,容易使催化剂失去活性;含卤素和大量的水蒸气的情形)。

性能特点:

1. 适合低浓度、大风量有机废气

2. 净化效率高,VOC去除率≥98%

3. 操作简便,自动化程度高,运行安全可靠

4. 使用寿命长,维护保养容易

|

|

|

吸附处理装置

ADSORPTION

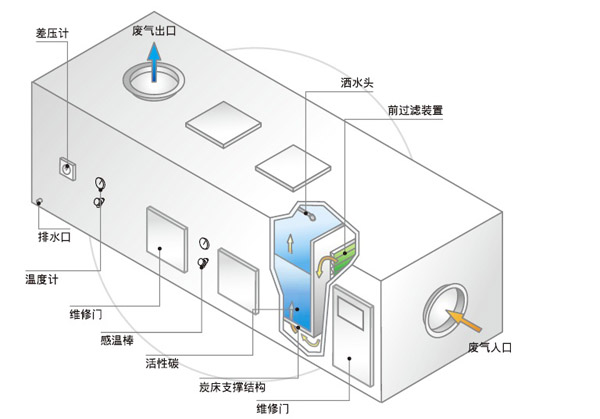

吸附是处理VOC中比较常规的工艺。常用的吸附剂为活性炭。活性碳吸附塔利用高性能活性碳吸附剂本身的作用力,将VOC分子之吸附质,吸引附着在吸附剂表面,以达到去除VOC物质的目的。

活性碳吸附塔在低浓度VOC条件下,可以理想的去除废气中挥发性有机物(如恶臭、烟气、毒气、O3、SO3、H2S、HF、NOX、苯类、酮类、石油类等),同时有较佳的经济效益。因此在空气污染控制方面,特别适用于处理含低浓度VOC废气,例如半导体、LCD厂、PCB厂、电子厂等,其他行业如化工、轻工、机械、橡胶、机电、船舶、汽车、石油等也可选用。

活性碳吸附设备一般有卧式与立式两种。常见的活性炭形式包括活性炭颗粒和活性炭纤维。

|

|

|

溶剂回收装置 RECOVERY

溶剂回收可大大减少溶剂生产过程的资源、能源消耗和环境污染,是VOC处理中最为“绿色”的技术。为此,本公司和同济大学联合研发了新一代吸附回收净化系统。与目前已有的固定床吸附蒸汽再生回收相比,适用溶剂的沸点范围较广,回收的溶剂含水量低,便于进一步处理,且较少二次水污染;系统再生、冷却、干燥、再吸附的周期也可大大缩短。与现有活性炭纤维吸附再生系统相比,系统压降小(700Pa),通风动力消耗低。尤其适合用户无可直接利用蒸汽的场合,整个系统配置简洁,占地面积小。

对来气中有机物的回收率通常大于95%(对于特殊场合可设计为99%以上),回收溶剂的纯度大于99%,一般情况下可直接回用于工艺。本系统运行的费用主要为电耗,系统可设计为全自动无人值守。

应用领域:涂装、印刷、涂层及转印系统、化工、石油及制药工业、电子、金属及薄膜除油、食品、制药、烟草、种子油萃取工业,及其他使用有机溶剂的过程。

原理及构造:

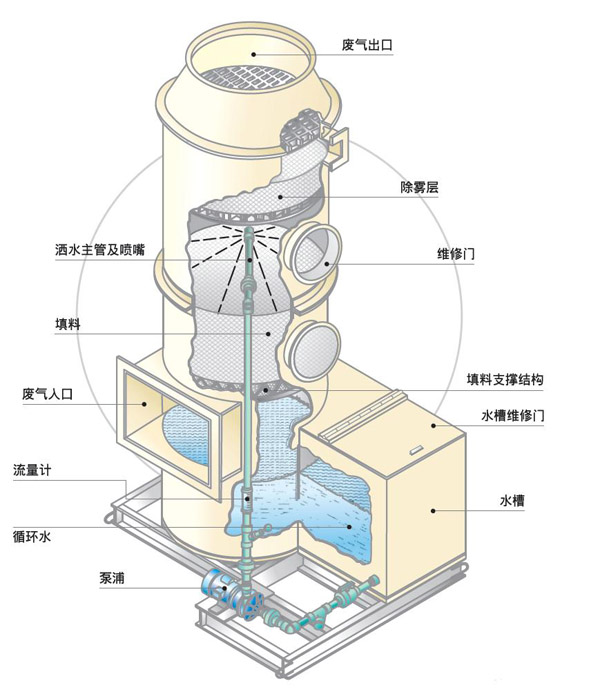

设备本身包含有本体、填充层、除雾层、循环洒水管路,及循环水槽等。

洗涤塔本体:

洗涤塔本体包含了废气入口、出口、视窗,维修入孔及洗涤塔内部用以支撑及固定用之结构,以确保设备本身之耐蚀性增加其使用寿命。

填充层:

采用TELLERETTE TYPE

K-2#型式之填充材,作为洗涤塔填充材,其材质为PP/PVC。 TELLERETTE TYPE

K-2#型式之填充材具有比表面积大,低压损,及物质移转高度低等特性,相较于其他型之填充材选择使用TELLERETTE有较高之处理效率及较低之运行费用。

除雾层:

采用TELLERETTE TYPE

K-2#型式之填充材作为除雾器材质为PP/PVC,或者选用告诉除雾板作为除雾器,其材质为PP/PVC,以上二种型式之除雾器其水气之去除率均可达99%。

循环洒水管路:

管路材质为PP/PVC,主要功能是用来将循环水送至洒水系统,而洒水系统所使用之喷嘴采用螺旋喷嘴,此种喷嘴具有不易堵塞、喷洒角度大,且液滴分布均匀特色,使洗涤塔能发挥绝佳之处理效果。

循环水槽:

循环水槽与洗涤塔本体是一体的,水槽之容量为2-3分钟之循环水量,水槽内部设有浮球式液位控制器,并预留有洗涤水之入口溢流口及排放水口。

除臭(脱臭)处理装置Deodorization

依托高校强大的研发投入和广泛领域的专业知识,泽川能给用户带来以需求定制方案的服务。针对除臭(脱臭)解决方案,泽川能够提供灵活的以下工艺:化学洗涤工艺,生物处理工艺。

化学洗涤除臭Chemical Scrubber Deodorization

化学洗涤塔原理主要是根据臭气的成分利用强酸(硫酸)、强碱(氢氧化钠)、强氧化剂(次氯酸钠)等化学药剂作为洗涤喷淋溶液与气体中的臭气分子发生气—液接触,使气相中之臭味成分转移至液相,并通过化学药剂与臭味成分之中和、氧化或其它化学反应去除臭味物质。可应用化学洗涤方法处理臭味物质包括有机硫化合物、含氮化合物、有机酸、含氧碳氢化合物、含卤化物等废气物质。适合用于污泥处理、食品、石油、化工、制药等行业。

1 .洗涤塔

常用的设备为填料洗涤塔,化学吸收液从塔顶往下喷淋,废气向上流,臭气与吸收液充分接触、反应而被去除。吸收液与废气流量比例(液/气比)一般为1-3 L/m3,气体空塔流速一般为0.5-1m/s。

2.化学吸收剂

常用之化学吸收剂包括下列几种:碱性溶液/酸性溶液/次氯酸钠溶液

碱性吸收液常用含有1-10%氢氧化钠之溶液,对消除硫化氢很有效,对其它如甲硫醇、硫化甲基、二硫化甲基、低级脂肪酸等经常在废水处理场造成臭味之物质,此法可获得甚佳处理效果。

酸液洗涤主要用于消除由氨、三甲胺等碱性气体所致臭味,一般多使用硫酸(0.5-5%之溶液)为洗涤液。

次氯酸钠一般与酸碱性吸收液一起使用。对于其它方法很难消除之硫化甲基,使用次氯酸钠吸收液之控制效果甚佳。处理污水处理场高浓度臭气时,次氯酸钠溶液浓度(有效氯浓度)约为500-2000ppm;而处理较低浓度臭气时,使用次氯酸钠溶液浓度约50-500ppm。以各项氧化剂之性能而言,次氯酸钠最便宜,效果亦不错,故最常使用。

在溶液中之次氯酸钠系以次氯酸(HOCl)形式存在: NaOCl+ H2O→HOCl+ NaOH...... 在pH=7.5,次氯酸盐溶液之有效氯以50% HOCI和次氯酸根离子(OCl-)存在。在pH=10,只有0.3%有效氯以HOCl存在;在pH=11或12,HOCl几乎完全解离成无用之次氯酸根离子,因此pH值控制很重要。

植物液增强洗涤除臭

储液槽内稀释的植物提取液经过循环泵扬送至洗涤容器内的喷淋器喷淋,喷淋液沥经填料层回至储液槽再经循环泵循环。引风机通过收集管道将恶臭气体抽引至洗涤容器中,恶臭气体经布气板均匀布气后与喷淋液逆向行进进入填料层,气流经多向切割、分流并充分与填料表面的稀释的植物提取液接触、反应,此时的恶臭气体流速缓,在容器内的停留时间长,成半液相,表面有植物提取液的填料对其形成过滤作用,流出填料层的恶臭气体被喷淋液洗涤后经排气口排出,从而将臭味消除。

天然植物液是一种效果很好的除臭剂,与洗涤塔配合反应后,臭气如硫化氢和氨的含量会减少95%以上,所以该工艺广泛地适用于各类污水处理厂(站)、垃圾处理转运站、垃圾填埋场、堆肥厂、污泥堆置区等场所的除臭以及石油、化工、合成橡胶、制药、食品加工、造纸等生产车间的废气净化。

生物除臭技术Biological Deodorization

生物过滤除臭工艺采用“微生物”降解技术,利用生长在滤料上的除臭微生物对H2S、SO2、NH3等及大部分挥发性的有机恶臭物进行降解,除臭率可达98-99%。采用同济大学培养驯化的优势菌种进行挂膜调试,挂膜周期短,处理效果好。系统寿命长达10年以上,能在室外-20℃-40℃的范围正常工作。可以全年运行,每天连续运行24小时,其处理过程不产生二次污染。处理系统主要采用玻璃钢制作,耐腐蚀性能好。

生物除臭系统核心为高效生物滤(池)塔、有利于生物附着和生长的复合填料和微生物优势菌种。在适宜的环境条件下,滤(池)塔中的微生物在填料表面形成生物膜,利用废气的无机和有机物作用为碳源和能源,通过降解恶臭物质维持其生命活动,将恶臭物质分解为水、二氧化碳和矿物质等无臭物,达到净化恶臭气体的目的。

生物降解过程包括

1.气液扩散阶段:恶臭气体物质被填料上的微生物吸附或吸收在生物体内,由气相转移至生物相;

2.液固扩散阶段:恶臭气体物质与生物滤(池)塔填料-生物膜表面的水接触溶于水,由气相转移至液相水中,溶解在水中的H2S被栖息在填料上的生物所吸附,由液相转移到生物相;

3.生物氧化阶段:生物填料表面形成的生物膜中的微生物以恶臭气体物质为食料,恶臭物及VOCS被微生物氧化分解,在转化过程中产生能量,为微生物的生长与繁殖提供能源,使恶臭气体物质的转化持续进行。

主要作用对象

恶臭无机气体:包括硫化氢、氨、硫醇、硫醚等。

不挥发恶臭有机气体:有机苯、甲苯、氯苯、低级脂肪烃、醇、醛等。

挥发性恶臭有机物:含硫有机物(硫醇、硫醚),含氮有机物(胺、酰胺),含氧有机物(醇、醚、酮、醛),以及烃类(脂肪烃和芳香烃)和卤素生物等。

1、技术总述

Cembrane膜是一种固液分离技术,可以过滤各种来源的污水,去除诸如以下物质:

• 悬浮固体• 溶解物质(需要结合吸附工艺)

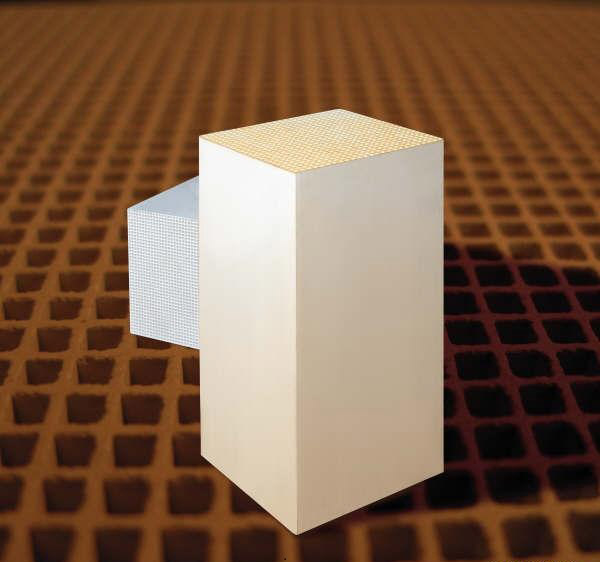

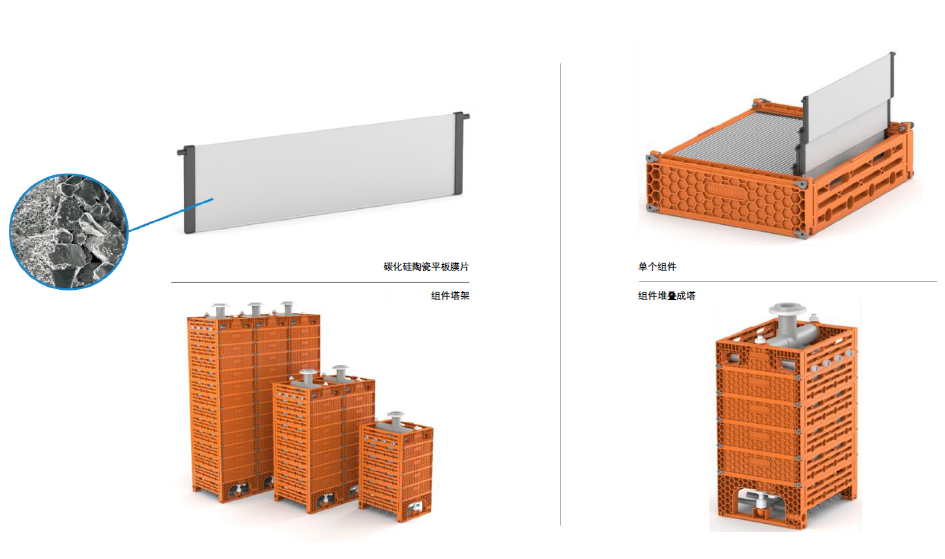

图1 Cembrane膜的有效过滤精度

我们的专利碳化硅膜及膜组件,在给水与废水处理领域有着如下独特优势:

• 超高通量:节约占地空间、能耗与化学药品消耗。

• 化学稳定性强:具备超强化学耐受性能,膜通量无衰减。

• 膜面带负电荷:减轻有机物与油脂造成的膜污染。

• 极坚硬极耐用:容易再生。

• 超高过滤负荷:处理能力覆盖从百万分级(ppm)到百分比级的总悬浮固体(TSS)浓度。

• 工艺流程简化:过滤、沉淀、气浮、吸附,合为一步。

2、工况范围

Cembrane膜及膜组件非常耐用,可有效处理各种原水。

3、应用领域

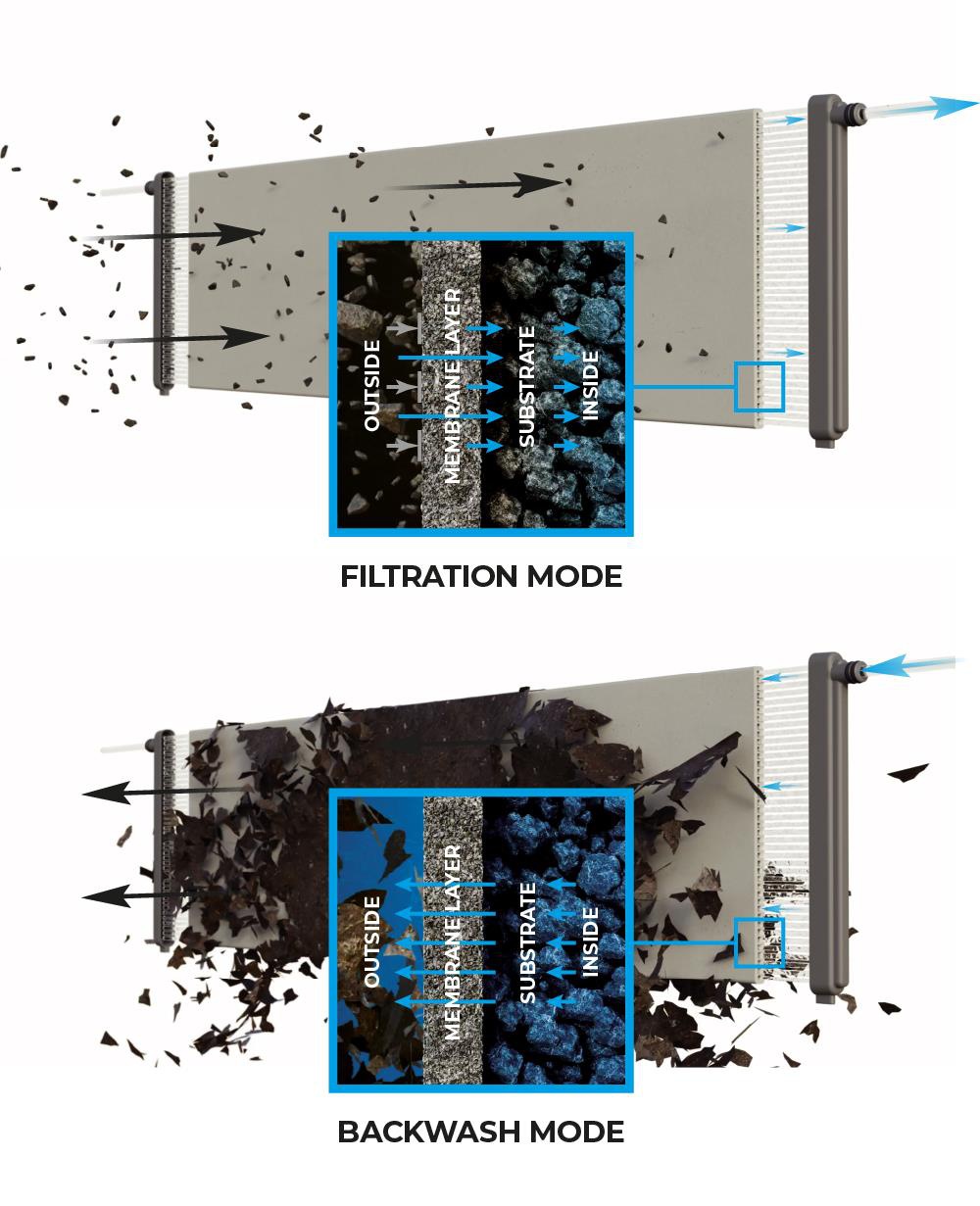

4、过滤原理与工作原理

过滤原理:膜片浸入水中,然后在负压作用下抽吸。在这个过程中,原水中的悬浮固体与细菌就被截留在滤膜表面,形成一层泥饼,而净水则透过滤膜,从膜片两端封盖上的出口抽走。

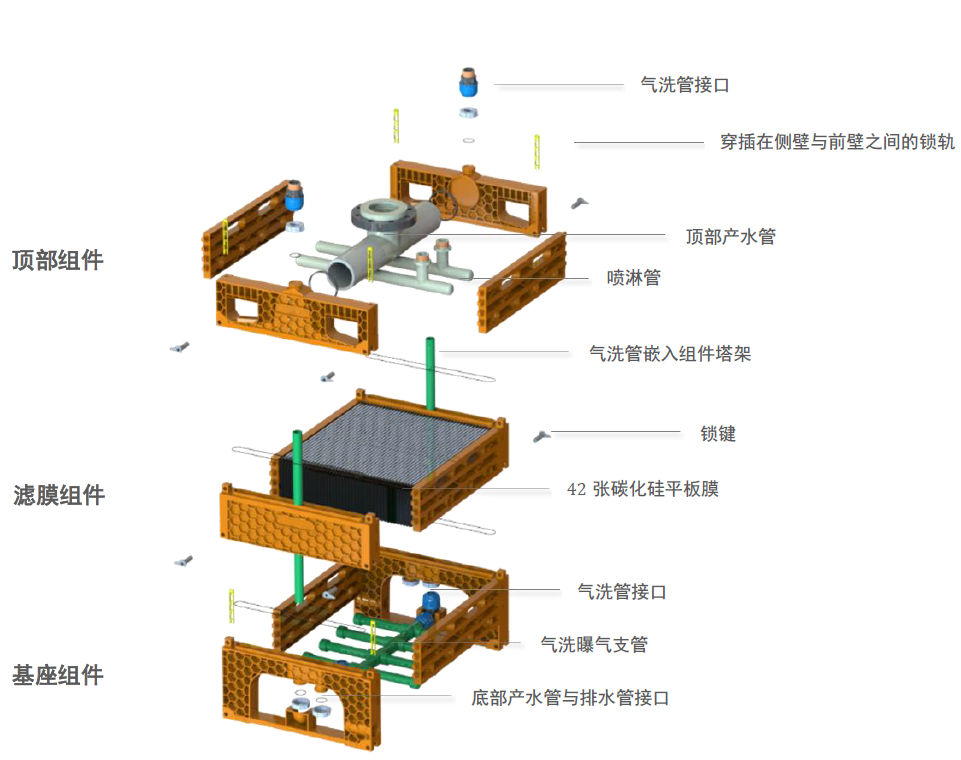

每个组件内42张膜片的产水汇入组件两端的产水管线,并最终从顶部产水管流出。反洗流向与产水流向相逆,可以冲散膜面堆积的泥饼。

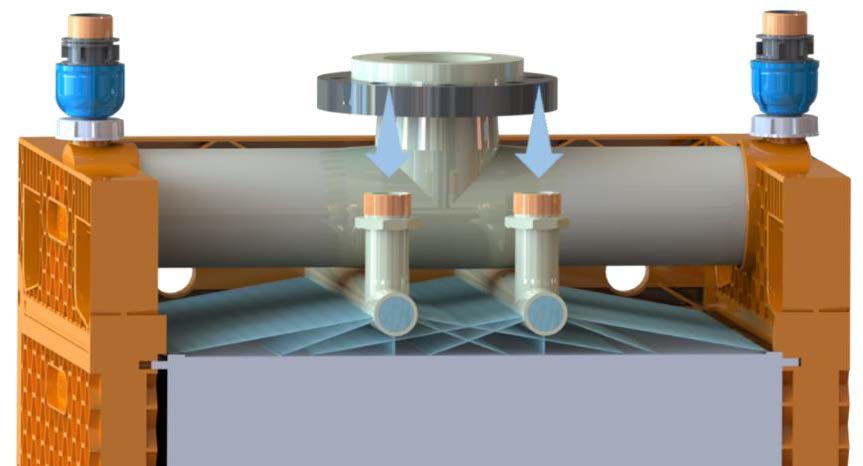

图3 组件内部综合产水通道流向演示

4.1 特色:喷淋清洗

顶部组件内还集成一套喷淋系统,共有两根管道;经过特别设计的喷淋孔口朝下打开,可向滤膜组件均匀喷淋液体。

设计该喷淋系统有两个目的:

1. 膜池内的水抽出后,喷淋一些过滤产水、自来水或工厂用水,可以物理清除膜与膜之间积存的残渣与污泥。

2. 如果喷淋的是化学药剂,滤膜表面会以毛细作用吸收化学溶剂,从而达到清洁作用。这样操作有如下优点:

a) 取代传统的在线清洗;

b) 相比传统的在线清洗,药剂消耗节约97%;

c) 化学药剂留在膜外,不会进入产水管线。

图4 横截面图展示喷淋系统工作方式

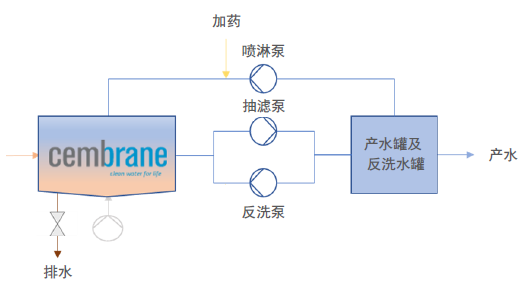

4.2 工艺流程

近乎全能的Cembrane碳化硅陶瓷膜技术能覆盖极为广泛的应用工况,并能将数道工艺流程合而为一:

• 膜滤

• 沉淀

• 气浮

• 吸附

一切尽在超滤!

图5 工艺流程简化

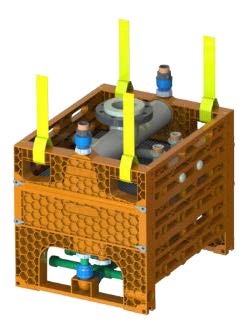

5、产品:组件塔架

42 张膜片嵌入一个箱型模块,构成一个滤膜组件,其中膜片可以互换。滤膜组件浸入水中工作,并可向上堆叠多至15个滤膜组件。 膜表面积是决定处理能力的核心参数,因此一套装置的膜表面积越大,其产水能力就越强。

所有膜片的滤出净水都在组件两端的壳壁内流动,并汇入嵌在壳壁内的集水管线。

5.1 重要特点

• 整个塔架的吊点在顶部组件

• 可用于盐水环境及侵蚀性水环境(无钢制件)

• 强化型陶瓷膜与组件结构

• 容积密度更大

• 曝气、产水与喷淋管线都集成在组件塔架内部

• 底部基座组件也连通产水管线

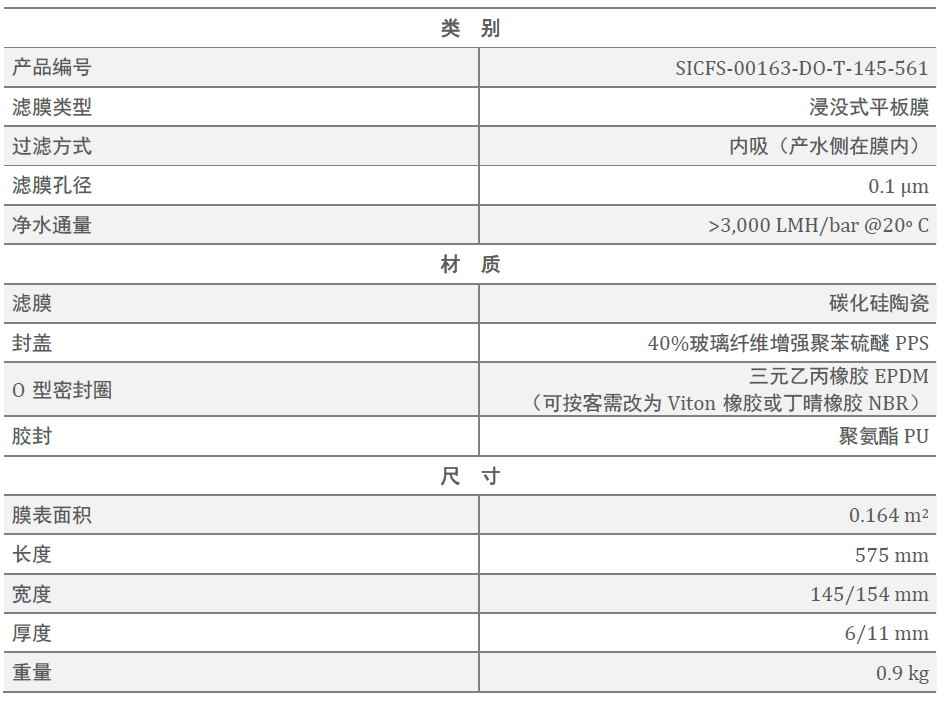

6 滤膜参数

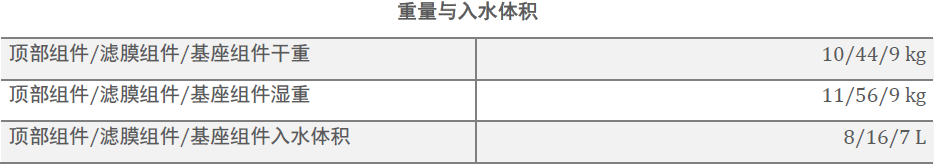

7、组件参数

7.1 组件塔架零件