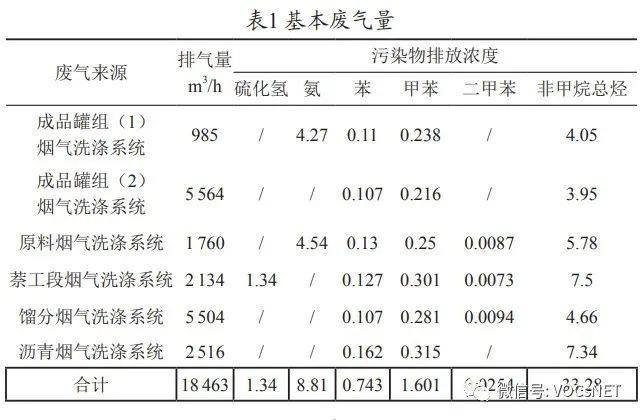

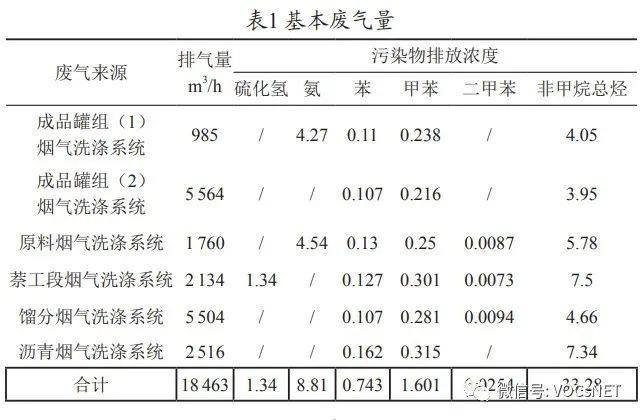

RTO焚烧炉、RTO、RCO专业生成厂家无锡泽川环境2022年3月9日讯 VOCs是形成PM2.5和臭氧的重要前体物质,对人体健康和大气环境危害极大,它的治理也是国内空气污染防治的重点和难点。国家及各省近期出台了一系列的相关政策和法规来治理VOCs,如《重点区域大气污染防治“十二五”规划》《挥发性有机物(VOCs)污染防治技术政策》《重点行业挥发性有机物削减行动计划》《挥发性有机物排污收费试点办法》等。河北省挥发性有机物主要来源包括炼焦、石油炼制、石油化学、医药生产、有机化工、钢铁冶炼、木材加工、家具制造、交通运输设备制造、涂装、印刷包装等行业,以及餐饮油烟、服装干洗、汽车修理等生活服务行业也是VOCs污染源的制造者。根据河北省重点行业挥发性有机物达标治理工作方案的明确内容,对重点行业VOCs达标排放限期实施治理,实现河北省内重点行业VOCs排放总量明显减少、稳定达标,使空气质量有效持续改善。该方案明确指出,未按时完成治理任务,不能实现达标排放的企业,一律停产,待治理达到要求标准后方可恢复生产,即治理后需达到《工业企业挥发性有机物排放控制标准》(DB13/2322—2016)要求。采用焚烧方法处理工业废气已经有100多年的历史,在20世纪70年代已发展成为回收热量效率较高的蓄热式有机废气焚烧炉,英文缩写简称RTO,由于其安全、节能、高效等优点,在国内工业VOCs治理案例受到一致的认可和好评。RTO的工作原理:将风机吸引的机废气经预热到750℃左右,在燃烧室内升温到800℃以上,使VOCs氧化分解成为二氧化碳和水;氧化燃烧时的高温气体热量通过蓄热体贮存起来,新进入的废气通过此热量预热,节省了升温所需的燃料消耗,从而降低了实际运行成本。RTO主体结构由燃烧室、蓄热室填料床和切换阀等组成。其中的蓄热材料的直接换热,适用于含有腐蚀性、成分复杂、对催化剂有损害的风量大、浓度低的VOCs治理,也适用需要较高温氧化燃烧才能消除气味的臭味废气。该装置工艺先进,运行稳定,成本低,整个系统采用PLC自动控制。主要设备介绍如下。燃烧室用于蓄热焚烧生产过程产生的有机废气,废气经过蓄热室后温度达到750℃左右,在助燃条件下使燃烧温度维持在800℃以上,废气在燃烧室中所含有机物得到充分分解燃烧。①炉内燃烧按温度、时间、涡流的调整设计,使有机废气在燃烧室内充分氧化燃烧,炉膛结构选用文丘里式,充分燃烧不会出现偏流和死角现象,有机废气去除率达99%以上。②炉内设有火检设备,启动前易爆气体不排除就不能实现点火功能,防止爆燃,一旦发生炉内熄火或点火失败,废气供给自动切断,中控页面立即报警,安全可靠。⑤一般炉膛温度800℃以上燃烧效率≥99%燃烧室材质:外壳Q235-B板厚5mm型钢加固,内衬300mm耐温1200℃硅酸铝纤维模块,部分高温区内衬300mm耐温1400℃以上硅酸铝纤维模块,模块外表面涂敷高温抹面。蓄热室的作用通过蓄热陶瓷体存储部分热量,预热下一个循环来的废气,提高氧化燃烧时间和效率,甚至直接引燃风机引进的废气,明显节约了燃料。蓄热室蓄热体底部铺设鞍环用于均布废气谨防发生废气偏流现象,鞍环填料采用LANTEC产品。RTO设备选用气动扑克式结构的阀门,其优点是泄漏量小,寿命长,启闭迅速(≤1s),保证其可靠运行。一般采用三通阀为扑克式结构,通过控制不锈钢阀板与密封圈接触从而实现阀门的启闭,该阀门具有启闭迅速,泄漏量小,寿命长,密封圈更换方便等特点。燃烧室采用300mm硅酸铝纤维模块保温隔热,部分高温区内衬300mm耐温1400℃硅酸铝纤维模块,蓄热室采用280mm硅酸铝纤维模块保温隔热,室体温升不高于15℃,模块耐温1200℃以上,模块内设置耐热不锈钢骨架。该燃烧器比例调节为连续式,调节范围在1~30,点火压力高,适用范围广,可根据焚烧炉膛温变自动调节阀门开度,燃烧稳定,又节省了燃料。风机选用带变频器设置,通过废气管道内的压力变化自动调节开度控制废气进入量,主要优点是安全、节能、噪声小。(烟囱根据《烟囱设计规范》GB50051—2013进行标准化设计,结合排放限值,高度25m。固定装置采用自立式烟囱。①操作费用低,超低燃料费。有机废气浓度在2000mg/L以上时,RTO装置基本不需添加辅助燃料。②几乎可以处理所有含有机化合物的废气,可以适应有机废气中VOC的组成和浓度的变化、波动。③安全可靠,一旦无火焰或者燃烧器熄灭时,电磁阀将自动切断燃料废气进气管线,防止发生不安全状况。④炉内燃烧按温度、时间、涡流的调整设计,使有机废气在燃烧室内充分氧化燃烧,炉膛结构选用文丘里氏,充分燃烧不会出现偏流和死角现象,有机废气去除率达99%以上。以三厢室蓄热焚烧炉为例,一个焚烧炉膛,三个陶瓷蓄热体,分别为1、2、3三室。通过三个气动扑克阀切换,达到能量回收节能净化的效果。首选有机废气进入被上一个循环预热蓄热室1的陶瓷介质层,吸收1陶瓷释放热量,从而使进入的机废气吸收热量温度升高,然后被预热的废气离开蓄热室进入氧化燃烧室。在氧化室中,废气被按原设定的温度彻底焚烧生成CO2和H2O。有机废气进入氧化燃烧室前已被蓄热室内预热,故极大减少了燃烧器的燃料用量。氧化燃烧室可保证有机废气达到设计的燃烧温度,同时可以保证有机废气停留时间以确保废气的充分燃烧分解。废气在氧化室内经充分燃烧分解净化后变为高温气体进入蓄热室2,在经炉外烟筒直排。一般排气温度在100℃以下。完成次循环后,进出气阀门进行切换,有机废气自蓄热室2进,蓄热室3排出,从而蓄热室3吸收储蓄了能量,供下一个循环吸收。按此种情况循环,蓄热陶瓷体的能量皆被下一个循环的废气吸收预热,从而达到了净化节能的效果。两个循环的交替换向时间与氧化室燃烧的设计温度以及蓄热陶瓷体的厚度有关。一般在蓄热体即将达到饱和时进行换向可获得最佳换向时间,此时不仅热回收效率高,且预热温度波动较小,燃烧更稳定。在设计中,考虑到蓄热填料的型式、规格等因素,取换向时间一般在2min左右。以一套30万t/a煤焦油加工装置VOCs处理为例。全厂区有机废气(VOCs)一般先经各工段的烟气洗涤系统进行初期洗涤回收,再通过中继风机将有机废气引至蓄热焚烧炉的前端焚烧炉引风机,废气引至炉内预热至800℃左右,在燃烧室加热升温至850℃以上,使废气中的VOCs氧化分解成为无害的CO2和H2O。氧化时的高温气体的热量被蓄热体“贮存”起来,用于预热新进入的有机废气,从而节省升温所需要的燃料消耗,降低运行成本。一套30万t/a煤焦油深加工生产装置,一般设置六套有机废气洗涤回收系统,经处理后的基本废气量见表1。

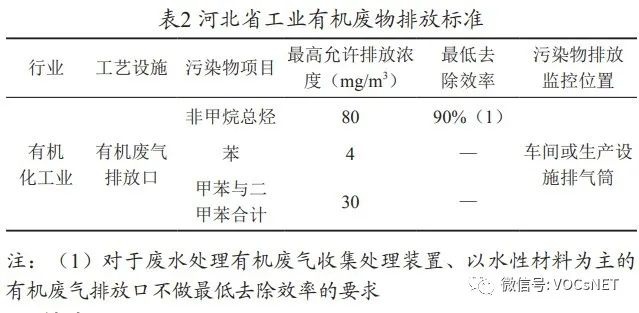

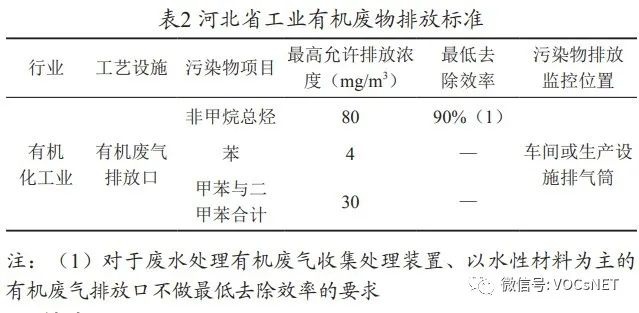

按上表,一般选用20000m3(标)/h蓄热焚烧炉基本可以满足处理要求。经过蓄热式焚烧炉(RTO)处理后的有机废气可以满足《工业企业挥发性有机物排放控制标准》(DB13/2322—2016)要求,见表2:

经蓄热焚烧炉处理过的有机废气(VOCs)可符合国家排放要求,避免企业因VOCs的超标排放而被停限产。如果排出的废气流具有足够高的热值以维持燃烧,不用额外新增天然气、煤气等补充燃料。RTO蓄热焚烧炉因其安全、节能、高效等优点逐渐获得国内企业的认可和广泛应用。

作者:夏茂胜(1987—),男,河北唐山人,工程师,主要研究 方向为煤焦油深加工。