- 企业邮箱

- 0510-83751142

发布时间:2021-12-11 08:57:00 点击:

RTO焚烧炉、RTO、RCO专业生成厂家无锡泽川环境2021年12月11日讯 近年来,在废气治理领域,阻火器作为RTO系统中的一种必不可少的标配被动安全设备,逐渐被重视起来,在石油化工安全领域的重要作用使得它的应用变得越来越广泛。但是就目前的环保市场而言,仍然有大量的现场未配置或者未配置符合规范的阻火器或者阻火设备,可能极大的原因还是源于人们对阻火设备的不了解,本文通过对阻火器的原理、分类、试验以及性能分析等进行介绍,希望对相关学习者和从业者有一定帮助并引起重视。

在与客户交流以及对客户现场的走方案中发现,阻火设备在一定程度上虽然引起客户的重视,但是未被正确选择和使用是目前存在的现实问题。例如有一些人认为洗涤塔配置丝网可以阻火、选择一些价廉质劣丝网管道阻火器等等,这些都是不严谨的。

管道阻火器定义:安装在输送可燃气体管道长,阻止传播火焰(爆燃或爆轰)通过的装置,由阻火芯、阻火器外壳及附件构成。

大多数阻火器是由能够通过气体的许多细小、均匀或不均匀的通道或孔隙的固体材质所组成,对这些通道或孔隙要求尽量的小,小到只要能够通过火焰就可以。板式换热器垫片。这样,火焰进入阻火器后就分成许多细小的火焰流被熄灭。火焰能够被熄灭的机理是传热作用和器壁效应。

1.1传热作用

管道阻火器能够阻止火焰继续传播并迫使火焰熄灭的因素之一是传热作用。我们知道,阻火器是由许多细小通道或孔隙组成的,当火焰进入这些细小通道后就形成许多细小的火焰流。由于通道或孔隙的传热面积很大,火焰通过通道壁进行热交换后,温度下降,到一定程度时火焰即被熄灭。进行的试验表明,当把阻火器材料的导热性提高460倍时,其熄灭直径仅改变2.6%。这说明材质问题是次要的。即传热作用是熄灭火焰的一种原因,但不是主要的原因。因此,对于作为阻爆用的阻火器来说,其材质的选择不是太重要的。但是在选用材质时应考虑其机械强度和耐腐蚀等性能。

1.2器壁效应

根据燃烧与爆炸连锁反应理论,认为燃烧炸现象不是分子间直接作用的结果,而是在外来能源(热能、辐射能、电能、化学反应能等)的激发下,使分子分裂为十分活泼而寿命短促的自由基。化学反应是靠这些自由基进行的。自由基与另一分子作用,作用的结果除了生成物之外还能产生新的自由基。这样自由基又消耗又生新的如此不断地进行下去。可知易燃混合气体自行燃烧(在开始燃烧后,没有外界能源的作用)的条件是:新产生的自由基数等于或大于消失的自由基数。当然,自行燃烧与反应系统的条件有关,如温度、压力、气体浓度、容器的大小和材质等。随着阻火器通道尺寸的减小,自由基与反应分子之间碰撞几率随之减少,而自由基与通道壁的碰几率反而增加,这样就促使自由基反应减低。当通道尺寸减小到某一数值时,这种器壁效应就造成了火焰不能继续进行的条件,火焰即被阻止。由此可知,器壁效应是阻火器阻火焰作的主要机理。由此点出发,可以设计出知种结构形式的阻火器,满足工业上的需要。

2.1、按阻火器阻火性能可分为:

(A)阻爆燃型阻火器

(B)阻爆轰型阻火器

(C)耐烧型阻火器

阻爆燃型阻火器:能阻止爆燃传播的阻火器。爆燃是指以热传导和扩散方式、相对于前方介质以亚音速传播的燃烧反应形式

阻爆轰型阻火器:能阻止爆轰传播的阻火器。爆轰是以激波压缩方式、相对于前方介质以超音速传播的燃烧反应形式。

耐烧型阻火器:在耐烧过程中及耐烧后能阻止火焰传播的阻火器。

2.2、按阻火器阻火芯的结构可分为:

(A)波纹板式;

(B)金属丝网式;

(C)平行板式;

(D)充填式;

(E)多孔板式。

2.3、按阻火器适用气体介质分为:

(A)适用于IIA1级(MESG≥1.14mm)气体的阻火器;

(B)适用于IIA级(MESG>0.9mm)气体的阻火器;

(C)适用于IIB1级(MESG≥0.0.85mm)气体的阻火器;

(D)适用于IIB2级(MESG≥0.75mm)气体的阻火器;

(E)适用于IIB3级(MESG≥0.65mm)气体的阻火器;

(F)适用于IIB级(MESG≥0.5mm)气体的阻火器;

(G)适用于IIC级(MESGmm<0.5mm)气体的阻火器。

MESG:最大实验安全间隙:在标准实验条件下(0.1MPa,20℃),刚好使火焰不能通过的狭缝宽度(狭缝长为25mm)。

注:MESG的定义是国际统一的,取自标准的MESG实验装置。

3.1、安全阻火速度试验

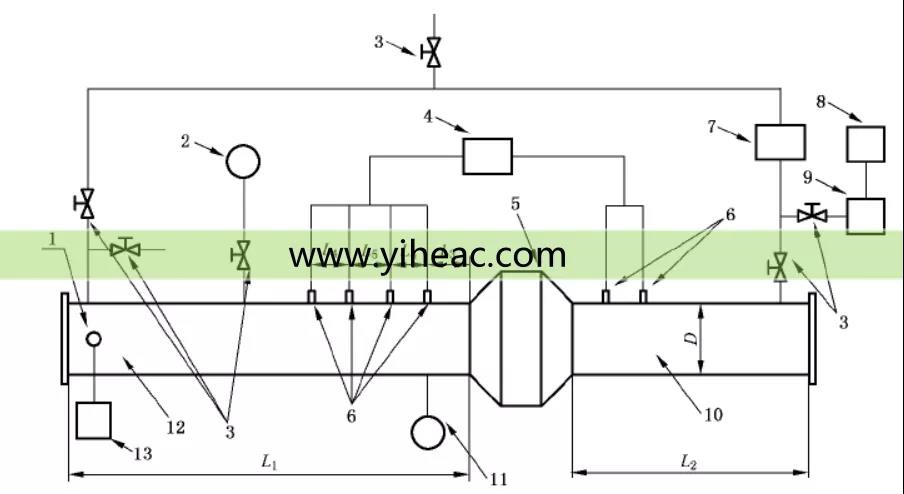

试验装置见图1,两侧管端用盲板密封。应采用安装在侧壁上的火花塞作点火源

3.1.1、试验管路的规格应与阻火器规格一致。引爆侧管段和保护侧管段长度L1 和L2 应根据管径和待测阻火器设计阻火速度值设置。如果因为保护侧管段长度不够而影响火焰速度的提高,可以将尾端打开再点火起爆。为了增大火焰加速度,允许在火焰引爆侧设置扰动装置。

3.1.2、在引爆侧应安装4支火焰传感器及一支压力传感器(频率≥100kHz)监测阻火速度及爆轰压力 其中L3=200mm±50mm;L4≥3D 且不小于100mm;L5≥500mm。阻火器端面距最远端传感器的距离不小于30D

3.1.3、压力应通过安装在引爆侧的压力传感器(频率≥100kHz)测量,传感器的安装位置距阻火器,接口的长度应为200mm±50mm。

3.1.4、打开空气阀门,开启循环泵,清扫试验管段内的气体。关闭空气阀门,向试验装置内通入试验气体)直至Pi≥P0 为止(P0 为适用介质最高工作压力的生产单位公布值)。开启起爆器,点燃预混气。共进行3次连续试验。在保护侧用火焰传感器监测是否成功阻火,所有13次阻火试验应全部阻火成功。每次试验的火焰速度值不低于设计的安全阻火速度值。

3.1.5、在连续13次试验中,有一次火焰速度小于安全阻火速度生产单位设计值,则应补做试验,使火焰速度大于或等于安全阻火速度生产单位设计值,否则安全阻火速度值赢降低到13次试验中火速度最小的值。若连续13次试验中有一次阻火失败,并且火焰速度接近设计的安全阻火速度值,则认为该阻火器阻火性能不合格。

3.1.6、试验应记录如下数据:

(a)最大爆炸压力;

(b)试验管规格;

(c)试验介质;

(d)试验介质浓度。

3.2适用介质试验

3.2.1实验装置见图1,实验程序见以上安全阻火速度试验

2.2.2对于爆燃试验:试验管路的规格应与阻火器规格一致。

试验管路管长L1 应不小于10D 且不超过50D(碳氢化合物/空气混合气体-ⅡA、ⅡB1、ⅡB2、ⅡB3);

试验管路管长L1 应不小于10D 且不超过30D(氢气/空气混合气体-ⅡB、ⅡC)。L2值应为50D(碳氢化合物/空气混合气体-ⅡA、ⅡB1、ⅡB2、ⅡB3);

L2 值应为30D(氢气/空气混合气体-ⅡB、ⅡC)。

3.2.3对于稳定爆轰试验:引爆侧的管路应足够长,并且管端应装配盲板或防爆容器(安装点火源)。管路中还应安装火焰加速器以减小管路长度。保护侧管路长度L2 为10D,且不小于3m。管端应能耐受爆轰。

3.2.4向试验装置内通入试验气体直至Pi≥Po为止(Po为适用介质最高工作压力的生产单位公布值)。试验介质应为生产单位规定适用介质,试验步骤见3.1.4.

3.2.5共进行13次连续试验。在保护侧用火焰传感器监测是否成功阻火,所有13次阻火试验应全部阻火成功。试验记录应符合3.1.6的规定。

阻爆性能应满足应满足a)或b)的规定

(A)按2.1规定的方法进行阻爆试验,阻火器应每次都能阻火。试验后外壳不应出现永久变形及损坏。阻火速度不应低于生产单位规定值

(B)按2.2规定的方法进行阻爆试验,采用生产单位规定的适用介质(适用介质分类见1.3)进行试验,阻火器应每次都能阻火。试验后外壳应不出现永久变形及损坏。

以上关于阻火器的分类及阻火器的性能试验标准为石油气体管道阻火器中国家标准GB/T13347-2010。在废气治理系统进行设计时,需要充分考虑并选择带有依据此标准GB/T13347-2010或者国际ISO16852-2016标准进行试验的委托试验报告的阻火器,可靠的防止发生回火或者高温气体回流时蔓延到阻火器前端设备和车间。

另外,在进行RTO系统设计时,除了考虑阻火器被动措施以外,还要考虑与主动安全措施一起配合使用,比如应急系统的响应时间、LEL在线分析系统、氧分析仪以及其他气体分析仪,水(液)封罐、单向阀、氮封阀等等,阻火器需要安装在不易产生积液的位置,需要定期清理和吹扫维护等等。

参考文献:国家标准GB/T13347-2010