- 企业邮箱

- 0510-83751142

发布时间:2021-12-11 08:54:00 点击:

RTO焚烧炉、RTO、RCO专业生成厂家无锡泽川环境2021年12月11日讯 随着对环境保护的日益重视,酸雨和雾霾污染已经逐渐减少,但是臭氧污染仍日益加重,成为影响环境空气质量的重要污染源,近年来我国因臭氧污染导致的人口死亡数量平均增加10.7%。臭氧污染的重要前体物是VOCs,在紫外线的作用下,VOCs 和氮氧化物会发生一系列复杂的光化学反应,生成臭氧和雾霾二次颗粒。虽然环境空气中氮氧化物的浓度有一定程度的降低,但是VOCs 的减排进入了瓶颈期,产生臭氧的反应中,VOCs 和氮氧化物非线性关系,仅通过氮氧化物的减排甚至会导致臭氧浓度的上升。为了降低臭氧污染,VOCs 的减排是重中之重。化工行业是我国工业体系的支柱行业,也是VOCs 排放的重要行业。

根据中国环境规划院的研究结果,我国VOCs 年排放量达到3100 吨,我国涉及VOCs 排放的行业超过120 个,其中年排放量超过1 万吨的行业超过50 个。化工行业VOCs典型特征包括:废气浓度高、波动性大、净化效率要求高。

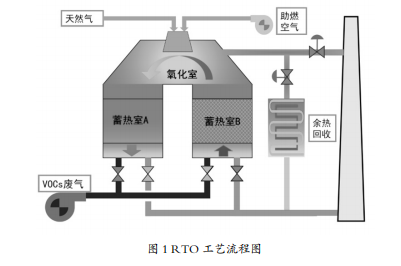

蓄热式燃烧技术(RTO)主要原理是:挥发性有机废气经过预热室升温后,进入燃烧室高温焚烧(升温到800℃),在富氧的条件下进行彻底的氧化分解,有机物氧化成水和二氧化碳,在经过另外一个蓄热室的蓄热体存储热量,存储的热量可以用于下一轮预热新进入的有机废气,经过周期性地改变气流方向从而保持炉膛温度的稳定。RTO 工艺流程图见图1。

由于蓄热式燃烧是一种彻底的氧化分解技术,净化效率高,目前广泛应用于化工行业的VOCs 净化。但由于化工行业VOCs 废气浓度高,且波动性大,存在燃爆的可能性。2015 年3 月江苏某化工企业RTO净化系统连续两次发生爆炸,经济损失达数百万元;2020 年8 月19 日,浙江某化工企业RTO 净化装置废气管道爆裂,导致生产中断;2019 年6 月15 日,安徽某化工企业RTO 净化系统短时间两次发生爆炸,净化系统损毁严重。

化工行业的VOCs 废气浓度一般比较高,在非正常工况下有可能会超过爆炸限;虽然VOCs 污染物浓度比较高,但是废气中的氧含量完全可以满足燃烧爆炸的要求;在不合理设计或者装置非正常运行,而预防措施不到位时,RTO 装置本身的明火、高热物以及电火花和静电等均可能成为点火源。化工行业采用蓄热式燃烧技术处理VOCs 废气时,需要重点关注安全问题。

1. 化工行业RTO 处理技术过程中爆炸要素分析根据爆炸三要素:可燃物、助燃物和点火源进行展开分析。

1.1 可燃物

(1)化工行业废气浓度高、波动性大,在某些工况条件下,比如真空泵其中开启时,可能存在VOCs 废气浓度超过爆炸下限的情况出现。

(2)部分生产设备比如蒸馏釜处于故障状态,VOCs 物料被加热导致极高浓度的饱和有机物蒸汽进入RTO 净化装置,导致混合废气浓度超过爆炸下限的情况。

(3)部分高沸点VOCs 废气在收集处理系统低温处冷凝,RTO处理系统启动时,冷凝的液态有机物直接进入RTO,或者在后期温度升高时,冷凝的液态有机物挥发至气相,进入RTO,导致RTO 内部混合废气浓度超过爆炸下限的情况。

(4)易聚合物质,如苯乙烯等,容易发生聚合沉积在RTO 下室体温度相对较低的蓄热体处,聚合物随着温度的变化,可能发生二次挥发,导致RTO 内部局部浓度过高超过爆炸下限的情况。

1.2 助燃物

(1)化工行业有机液体存储与装卸废气以及进出料和反应过程的放空废气,为降低物料的损失,一般采取大管套小管的废气捕集方式,该部分废气收集时,会引入一定量的空气。

(2)反应釜的投料口、放料口和取样口以及灌装工位,一般采用集气罩的废气收集方式,收集废气中除了少量的VOCs 外,基本以空气为主。

(3)固液分离设备和干燥设备,一般通过密闭的设备或者增设密闭隔间收集废气,废气中会引入大量室内空气。

(4)废水集输和处理系统以及固废贮存场所,一般通过全面换风的方式收集废气,收集废气中除了少量的VOCs 外,基本以空气为主。

1.3 点火源

(1)RTO燃烧室内明火:当进入RTO 内的VOCs 燃烧释放的潜热不足以维持RTO 正常运行所需要的温度时,需要额外补充天然气并点火升温。RTO 炉内一直维持着高温明火状态,是事故发生时首要考虑的点火源。

(2)电火花:一般RTO 的辅助加热系统采用电火花点火器,在RTO 炉初始升温时,如果炉内有机物超过爆炸限,该电火花也可能成为点火源。

(3)高热物:RTO升温后,氧化炉内的蓄热陶瓷以及从氧化炉中取热的废气均为高热物,如因系统故障,高热物回火逆流遇到可燃物,或者高于可爆炸成分的起燃点时,高热物也会成为点火源。

2. 安全防控分析

RTO 处理系统爆炸的发生,需要满足三要素,即可燃物、助燃物和点火源,所以安全防控措施主要针对以上三要素的防控。

2.1 严控可燃物浓度

考虑到RTO本身具有明火,如果进口浓度超过爆炸下限,任何防控措施都无济于事,应严格控制RTO进口有机物的浓度,使其控制在对应气体爆炸下限的25% 以内。防控措施主要有:RTO 进气管道上设置气体浓度检测,一级报警点为10%LEL,二级报警点为20%,达到二级报警点时,切断废气进气,打开新风补气阀,对RTO 进行停机降;对于高浓度废气,RTO 入口加稀释风阀;废气入口加缓冲罐,缓冲罐的体积要设计得当;浓度监测仪、稀释风阀、RTO 风机等仪器设备之间的连锁控制,对突发问题第一时间做出正确的动作。

2.2 安全风险评估

RTO 处理系统的安全设施应与主体工程同时设计、同时施工、同时投入使用,化工行业废气成分复杂,应进行安全风险评估论证,采用HAZOP 等软件分析并采取相应的安全措施。

2.3 强化预处理措施

化工行业废气排放浓度波动性大,一般会含有酸雾和颗粒物,在进入RTO燃烧时,需要进行混匀和去除酸雾和颗粒物。建议企业采用PP 碱洗塔对有机废气进行预处理,由于PP 填料塔强度不高,在发生事故时极易泄爆,最大限度地保证系统安全。

2.4 增设必要的防火、防爆和泄爆等措施

废气收集总管中安装防火阀,防火阀应符合GB15930 的相关规定;在RTO入口加装阻火器,阻火器应符合GB/T13347的相关规定;在RTO 燃烧室、缓冲罐、管道拐弯处加泄爆片,防爆泄压设计应符合GB 50160 的相关规定;在RTO 设备附近设置一些消防设施;风机、电机和置于现场的电气仪表等设备的防爆等级应不低于现场级别。

2.5 优化收集系统

废气的收集以及风机选用需进行规范化设计,废气收集管线需统筹规划,形成支管-主管-处理装置-总排口的收集处理系统,确保废气收集效果,收集管网应考虑必要的防火和泄爆。采用金属材质的收集管网时,应考虑静电跨接、系统接地等措施,及时导出静电,避免积聚,接地电阻应小于4Q,防雷设计应符合GB 50057、SH/T3038 的相关规定;避免管道中存在直角和尖角,减少因摩擦而导致的静电。

2.6 优化处理系统

RTO 炉设计时对废气进行气流场和热流场模拟,其中气流场模拟确保RTO 炉内无死角,废气能够均匀流畅通过,避免局部湍流或浓度过高;热流场模拟确定陶瓷装填量,选择适宜热回收效率,避免RTO 炉蓄热室冷端温度过高,减少安全隐患。

2.7 优化运维措施

处理系统合理有效的运维是保证正常稳定运行的必要条件,应定期对处理系统进行点检维修和排查隐患,比如及时排出收集管网中的积液,避免积液中的VOCs 再次挥发至气相,导致气相中浓度过高;确保预处理设施的运行效率,避免RTO炉中填料堵塞,引发断流造成安全隐患。

2.8 设置各类安全预警措施

燃料供给系统应设置高低压保护和泄漏报警装置;压缩空气系统应设置低压保护和报警装置;设置UPS 备用电源和压缩空气储气罐;设置应急排空管道,严禁与高温排空管道共用烟囱排放;处理系统应设置安全仪表系统,对风机、阀门、燃烧器、炉膛和废气管道等设备设施的关键参数进行实时监控和联锁;关键设备安全仪表系统应不低于SIL2 标准设计。

2.9 渐进化科学调试

RTO 炉调试时理应先进行空载调试,待空载调试稳定后再逐步接入低浓度有机废气,如企业污水池加盖收集后废气、车间换风废气等,最终再逐步接入高浓度废气。同时对拟接入高浓度废气的排放流量、排放浓度进行检测,重点关注峰时浓度,峰值浓度不得超高混合废气爆炸下限的25%。

3. 实际案例分析

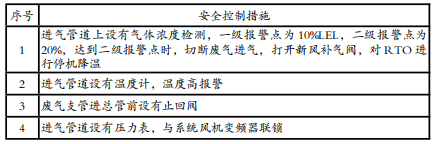

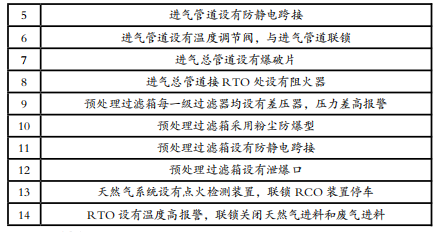

某化工行业废气风量为30000 m3/h,废气中含有盐酸、颗粒物和VOCs,采用碱洗+ 干式过滤+RTO 处理企业混合废气,RTO 为三室RTO,VOCs 进气浓度为1250mg/m3,综合净化效率可以达到99%。目前已连续稳定运行5 年,该处理系统的安全控制措施详见下表。

4. 结语

蓄热式燃烧技术是处理化工行业VOCs 废气的一种高效治理技术,具有广泛的应用前景。化工行业VOCs 废气浓度高、波动大,蓄热式燃烧技术由于燃烧室内有明火,设计不当容易造成安全事故。结合实际工程经验和爆炸三要素,系统进行了安全防控分析,结合实际案例表明,系统的安全设计可以显著降低安全风险,确保蓄热式燃烧装置安全稳定高效地运行,为化工行业采用蓄热式燃烧技术对VOCs 废气进行治理提供了一定的指导。