- 企业邮箱

- 0510-83751142

发布时间:2018-03-31 00:13:00 点击:

RTO专业制造商无锡泽川环境2018年3月31日讯 制药行业因在药品生产过程中需要使用大量易挥发的有机溶媒,使得该行业外排尾气中的VOCs成分含量极易超标。近年来,随着政府对VOCs治理的重视,制药行业面临着前所未有的环保压力。本文综述了制药行业VOCs排放特点,比较主流的治理技术、案例及提出了刚起步的制药行业VOCs治理市场中存在的问题和展望。

引言

挥发性有机物 ( Volatile Organic Compounds,简称VOCs)是在常压下,任何沸点低于250℃的有机化合物,或在室温(25℃)下饱和蒸汽压超过133.32Pa,以气态分子的形态排放到空气中的所有有机化合物的总称[1]。

VOCs中部分污染物具有“三致”作用,而且VOCs是城市光化学烟雾决定性的前体物[2]。制药行业作为我国重要污染行业之一, VOCs排放量大、成分复杂、异味严重,而且防治工作起步较晚,相关的政策和管理制度还不健全[3]。

目前针对制药行业产生的VOCs,常见处理方式有:冷凝回收、喷淋吸收、分子筛浓缩系统、燃烧等技术。燃烧技术在近年被公认为是治理VOCs最彻底的方法,去除效率高并且稳定。

制药行业VOCs排放特点

1.1制药行业废气排放特点

(1)生产工艺复杂、污染物产生量大;

(2)间歇排放、波动性大;

(3)成分复杂、环境危害大。

1.2 制药行业VOCs主要成分

制药过程产生的VOCs主要为甲醇、丙酮、苯、甲苯、二甲苯、二氯甲烷、乙酸乙酯、三乙胺、二甲基甲酰胺、醋酸丁酯、正丙醇、乙醇、异丙醇、乙腈、环氧乙烷、甲醛等[3]。

1.3 制药行业VOCs处理难点

(1)制药行业VOCs废气湿度高,VOCs浓度不稳定;

(2)组分多,且常含氯、硫等使催化剂中毒的元素,治理难度大;

(3)制药企业多为老厂区,厂区设计时未考虑环保设备安装布局,空间紧张;

(4)很多厂区为防爆车间,对环保设备要求高。

VOCs治理技术的应用

2.1传统VOC治理技术

冷凝回收[4]是借助温度或压力的改变而达到分离不同污染物的目的,VOCs浓度越高,冷凝效果越好。

吸收法[4]是采用低挥发或不挥发溶剂对VOCs进行吸收,再利用有机分子和吸收剂物理性质的差异将二者分离的净化方法,吸收效果主要取决于吸收设备的结构特征和吸收剂性能。

吸附法是采用吸附剂吸附气体中的VOCs,从而使污染物从气相中分离的方法,常用的活性炭吸附适用于低沸点有机物吸附。

2.2沸石浓缩系统

(1)技术原理

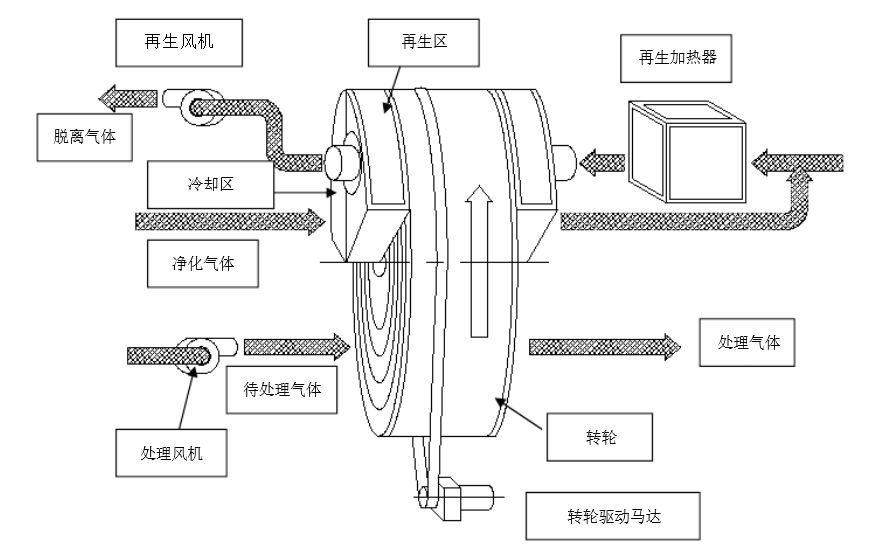

沸石转轮浓缩吸附装置是利用连续变温的吸附、脱附工艺,将低浓度、大风量有机废气浓缩为高浓度、小流量浓缩气体。沸石转轮浓缩吸附装置分为三个区域,分别为吸附区、再生区和冷却区,各个区域由耐热、耐溶剂的密封性材料分隔。待处理的气体在引风机的作用下,通过吸附区域,污染物被分子筛截留吸附,洁净气体达标排放。转轮在皮带的带动下,进入到再生区,吸附在分子筛上的污染物质在高温再生风及再生风机作用下,从分子筛上被脱附下来,分子筛得以再生。转轮继续转动,进入冷却区,此时由冷却的洁净气体或待处理气体对分子筛进行冷吹,使其迅速冷却降温,恢复其吸附功能。原理见图1。

图1沸石转轮浓缩系统图

(2)技术优势

转轮为无机性蜂窝疏水性沸石,沸石非可燃,安全性能好,可以在高温下进行脱附再生(最高可达300℃),对于高沸点的挥发性有机气体亦能有效处理。而与之对应的活性炭吸附装置,因活性炭本身的物理性质(低燃点、易燃)所限,在脱附的彻底性和安全性方面,与转轮浓缩系统有不小的差距。

转轮浓缩系统操作连续性、效率稳定性、废气排放状况等方面均优于固定床系统,同时亦有低压损、无吸附材料损耗、灵活组装的有点。

(3)案例

某制药厂发酵车间尾气治理,风量110000m3/h,废气主要成分:乙酸乙酯、乙酸丁酯、丙酮等,VOCs初始浓度为160mg/m3。因乙酸丁酯沸点高,采用沸石转轮浓缩系统,VOCs浓缩12倍。

2.3燃烧系统

燃烧法是通过燃烧空气中含有的VOCs,使之成为无害物质的一种方法。焚烧法又分为直接燃烧法、蓄热式燃烧法、蓄热式催化燃烧法。

直接燃烧法直接燃烧烧是用燃烧机添加辅助燃料,将有机废气加热到高温(≥760℃,不同的有机废气温度不同),在燃烧室发生氧化反应生成 CO2和H2O,从而予以去除。蓄热式焚烧炉(Regenerative Thermal Oxidizer)简称RTO,是在直接燃烧技术的基础上增加了蜂窝状陶瓷蓄热体。燃烧后的废气通过蓄热体,热量被留在蓄热体中,用于预热新进废气。蓄热式催化燃烧(Regenerative Catalytic Oxidizer)简称RCO,是在催化燃烧技术的基础上增加了蜂窝状陶瓷蓄热体,VOCs在催化室彻底燃烧分解。

直接燃烧在运行中或启动过程消耗的能耗高。蓄热式催化燃烧比催化燃烧节约能耗,但催化剂具有较强的选择性,含有硫、氯和硅易使催化剂中毒失活。蓄热式燃烧因其节能环保成为当前VOCs处理技术中最受关注的领域。

(1)蓄热式燃烧法技术原理

蓄热式焚烧炉把有机废气加热到760℃,使废气中的VOCs氧化分解为二氧化碳和水。氧化产生的高温气体流经特制的陶瓷蓄热体,使陶瓷升温而“蓄热”,此“蓄热”用于预热后续进入的有机废气,从而节省废气升温的燃料消耗。

(2)技术优势

与传统的直燃式热氧化炉相比,具有热效率高、运行成本低。浓度稍高时,还可进行二次余热回收,大大降低生产运营成本。采用陶瓷蜂窝体作为换热材料,热回收效率显著提高。陶瓷蜂窝体耐温性好,在1000℃的工作状态下不变质,不粉化。

(3)案例

某制药车间有机废气排放量7000Nm3/h,采用间歇工作制:每天工作8小时,废气温度50℃,有机废气浓度4--6g/m3, 主要污染成分为:丙酮、甲醛、正丙醇、异丙醇、甲苯、正己烷及少量的硫醇类物质等。采用RTO燃烧设备,污染物去除率达99%。

制药行业VOCs治理存在的问题及展望

目前国内存在的问题有:针对制药行业VOCs治理的监管力度还不够;制药企业对VOCs气体危害认识不足;针对制药行业VOCs治理技术还不够成熟。燃烧法是目前公认的污染物去除最彻底、运行最稳定可靠、技术较成熟的末端治理VOCs的方法。其中蓄热式焚烧炉(RTO)技术以其优势成为了VOCs处理技术发展的趋势。