- 企业邮箱

- 0510-83751142

发布时间:2018-03-14 22:00:00 点击:

热氧化法是应用热氧化和催化氧化技术来破坏排放物中的有机物的方法。蓄热式热氧化器(Regenerative Thermal Oxidizer),简称RTO,用于处理中低浓度的有机废气(VOC)。

RTO设备处理VOC的常见形式有二室RTO、三室RTO和旋转RTO,根据客户需求还可设计成五室RTO、七室RTO等结构形式。华世洁RTO设备,依托于强大的科研团队和各大院校科研院所的技术支持,在行业内有丰富的项目开发经验。设备的部件如蓄热装置、燃烧器、控制、仪表等均采用国内外高精尖产品。

1. RTO工艺原理

RTO的工作原理:有机物(VOCs)在一定温度下与氧气发生反应,生成CO2和H2O,并放出一定热量的氧化反应过程,RTO是把废气加热到700℃以上,使废气中的VOC氧化分解为CO2和H2O,氧化产生的高温气体流经陶瓷蓄热体,使之升温“蓄热”,并用来预热后续进入的有机废气,从而节省废气升温燃料消耗的处理技术。

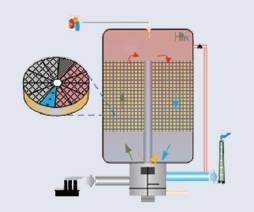

1.1 旋转RTO工作原理

表1-1 三室RTO工作程序

室1室2室3

循环1进入排除冲洗

循环2冲洗进入排出

循环3排出冲洗进入

表2-1 RTO设备基本参数表

内容数据

处理废气量:Nm3/h(根据排废气风量确定)

VOC去除率:≦95%(二室RTO);≥99%(三室RTO、五室RTO);≥99%(旋转RTO)

陶瓷利用率:100%(二室RTO);67%(三室RTO);83%(旋转RTO)

氧化温度:760-900 ℃

停留时间:1.0 -3.0sec

燃料天然气/柴油/电

排放符合标准:GB16297-1996 《大气污染物综合排放标准》

表3-1 三种RTO设备特点对比表

比较项目 两室RTO 三室RTO 旋转RTO

阀门结构简单,控制程序简单结构复杂,控制程序复杂单一阀门,控制程序最简单

压力压力波动大压力波动较小压力波动小

出口浓度出口浓度波动大出口浓度波动小出口浓度波动小

处理效率≦95≥99%≥99%

陶瓷利用率100%67%83%

占地小大小

旋转RTO的蓄热体中设置分格板,将蓄热体床层分为几个独立的扇形区。废气从底部经进气分配器进入预热区,使气体温度预热到一定温度后进入顶部的燃烧室,并完全氧化。

净化后的高温气体离开氧化室,进入冷却区,将热量传给蓄热体而气体被冷却,并通过气体分配器排出。而冷却区的陶瓷蓄热体吸热,“贮存”大量的热量(用于下个循环加热废气)。

为防止未反应的废气随蓄热体的旋转进入净化气出口去,当蓄热体旋转到净化器出口区之前,设有一扇形区作为冲洗区。

通过蓄热体的旋转,蓄热体被周期性的冷却和加热,同时废气被预热和净化器冷却。如此不断地交替进行。

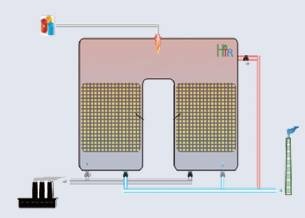

1.2二室RTO工作原理在开工时先将新鲜空气代替有机废气,借燃烧器将蓄热室加热到一定温度。由于蓄热体具有极高的储热性能,所以从一个冷的RTO加热到一定高的温度,并且还要达到正常温度分布,需要一定的时间。

正常工作时,其中一个蓄热室已在前一个操作循环中存储了热量,有机废气首先从底部进入该蓄热室,废气通过蓄热体床层被预热到接近燃烧时温度,而蓄热体同时逐渐被冷却。

预热后的废气进入顶部燃烧室,在燃烧室中有机物被氧化后,即作为高温净化气进入另一个蓄热室;此时,净化气的热量传给蓄热体,蓄热体床层逐渐被加热,而净化气则被冷却后排出。当被冷却的蓄热体冷却到尚可允许的温度水平时,就应切换气流的方向,即完成第一个循环。

切换流向后,有机废气进入已被加热过的蓄热室,反应后的净化气则将热量传给上一循环被冷却的蓄热室,如上所述,完成第二个循环。

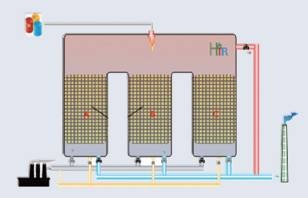

1.3三室RTO工作原理三室RTO的蓄热室同时进行操作的原理:当第一台蓄热室处于被冷却而废气被预热的阶段时(冷周期),第二台蓄热室正处于被净化气加热的过程(热周期),而第三台蓄热室则在冲洗(清洗周期)。因此,当一个循环后,废气始终进入到在上一循环时排出净化气的蓄热室,而原来进入废气的蓄热室则用净化气(或空气)冲洗,并将残留的未反应废气送回到反应室进行氧化,然后与净化气一起从冲洗过的蓄热室排出。如表1-1所示:2.RTO设备基本参数

RTO设备的基本参数如表2-1所示:3.RTO设备特点

两室RTO、三室RTO、旋转RTO三种RTO设备的特点对比表如表3-1所示:华世洁设计的RTO设备的特点:

1)产品设计考虑客户的生产工艺,重视前端控制和末端治理的结合;

2)高性能陶瓷材料蓄热体,换热效率高达95%;

3)净化效率高,三室RTO与旋转RTO均可达到99%以上;

4)对余热进行综合利用,产生经济效益;

5)优化设计的陶瓷结构、通风系统,确保最好的处理效果和使用体验;

6)充分考虑系统的安全与防护,为客户提供安全可靠的后抽离设备与技术。