- 企业邮箱

- 0510-83751142

发布时间:2018-02-05 22:29:00 点击:

RTO焚烧炉专业制造商泽川环境2018年2月5日讯 由于国家对污染管控的越来越严格,对VOCs净化监管也越来越规范。作为处理VOCs的主要技术-催化燃烧的应用日趋普及。如果催化燃烧应用合理,将获得很高的VOCs处理效果,很容易达到国家(地方)排放标准。然而我们经常会发现,相同催化剂实际工况使用温度明显高于实验室模拟VOCs完全燃烧使用温度。下面分析发生这种情况的可能原因。

1.实际工况的VOCs复杂性

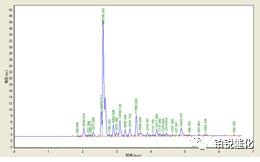

实验室测试通常选择几个代表性的VOCs,如甲苯、乙酸乙酯、丙酮等,然而在实际工况中,VOCs的成分要比实验室测试要复杂的多。如下图是一种涂料的气相色谱图,每一个峰代表着一种挥发性有机物,也就说这种涂料挥发出来的VOCs有30多种。为了达到高净化率,催化剂必须对其中最难氧化的有机物保证完全燃烧。因此,只有通过提高催化剂的温度来达到这个理想的处理效果。

2.实际工况中还有高沸点涂料成分

在涂装尾气的处理中,实际工况通常含有高沸点涂料成分,如漆雾,和气体黏糊糊的物质,这些物质的沸点很高,还含有固体小颗粒,如果到达催化剂表面,将影响催化剂的性能。尽管采用了过滤等预处理设备,但是依然不能保证完全去除。因此,在实际工况使用中为了避免这些物质对催化剂的影响,通常需要提高催化剂温度。

3.实际工况中气流分布的不均匀性

在实验室测试中,VOCs气体通过催化剂的流速是非常均匀的,不存在催化剂断面气体流速不均匀的情况。在实际的设备中,处理气体量很大,有的需要填装一个多立方米的催化剂,如果设备设计存在缺陷,那么催化剂断面气体流速不均匀情况是不可避免的。由于催化剂断面气体不均匀,也就是说有些断面(区域)流速大,有些断面流速小。流速大的区域,催化反应的接触时间短,催化剂负荷也大,这样会导致催化效果下降和催化剂使用寿命缩短。

4.实际工况中温度分布的不均匀性

在实验室测试中,气体通过催化剂的温度非常均匀的,不存在催化剂断面温度不均匀的情况。在实际的设备中,由于设备大,如果设备设计存在缺陷,那么催化剂断面气体温度不均匀情况也是不可避免的。由于催化剂断面气体温度不均匀,也就是说有些断面温度高,有些断面温度低。而整个催化剂效果必须保证最低温度区域的温度高于催化剂反应温度,从而必须提高整个催化剂反应温度的。

实际上,催化剂床层中气流分布不均匀性和温度分布不均匀性是同时存在的。因此要真正用好催化燃烧技术(设备),必须有高性能的催化剂,和高水平的催化燃烧设计水平,缺一不可。