- 企业邮箱

- 0510-83751142

发布时间:2018-01-05 22:57:00 点击:

摘要:本文分析蓄热式热氧化系统(RTO焚烧炉)在某线路板夹层材料生产厂的应用实例,实践证明蓄热式热氧化处理系统对高浓度有机废气的治理效果明显,对TVOC的去除率可以达到99%以上,并可回收热能。该套系统既可有效净化有机废气,又符合清洁生产的要求。

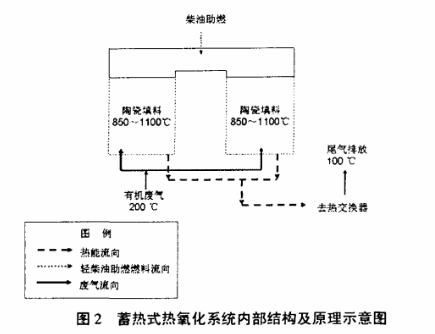

蓄热式热氧化系统(RegenerativeThermalOxdizer)RTO焚烧炉是一种高效率的有机废气污染治理设备,它是由陶瓷蓄热床、自动控制阀、燃烧室和控制系统等组成。其主要特征是:蓄热床底部的自动控制阀分别与进气总管和排气总管相连;蓄热床通过换向阀交替换向,将由燃烧室出来的高温气体热量蓄留,并预热进入蓄热床的有机废气;采用陶瓷蓄热材料吸收、释放热量;预热到一定温度的有机废气在燃烧室发生氧化反应,生成二氧化碳和水,得到净化[1]。同时,利用燃烧室蓄热陶瓷耐高温、吸热快、散热快的特性,回收洁净的余热应用于生产工序,节约能源的消耗,RTO焚烧炉热回收效率一般可达到80%以上,现已广泛应用于电子、汽车、涂装化工、制药等行业的废气治理领域。

1蓄热式热氧化系统的应用实例

1.1研究对象

本文以某印制线路板夹层材料生产企业为例,从处理效果、热能回收方面分析该企业在应用蓄热式热氧化系统处理高浓度有机废气的成效。

1.2生产工艺及有机废气污染源分析

印制线路板夹层材料的生产过程比较简单,首先按比例将胶料(如环氧树脂胶)和有机溶剂(主要用到N,N-二甲基甲酰胺,又名DMF,丙酮等)混合搅拌,然后将混合液均匀涂布在玻璃纤维布上,再经烘干、剪裁、质检后即可制得成品。由于生产过程中用到的有机溶剂在涂布、烘干过程全部挥发,因此有机废气产生量大,治理前TVOC产生量约为160~190kg/hr。

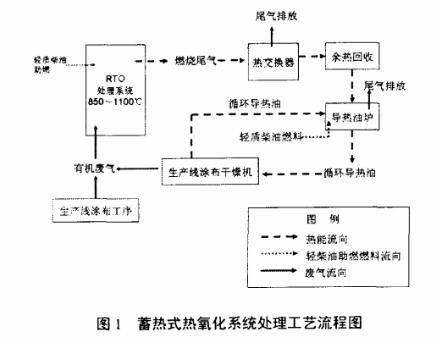

1.3.1工艺流程图

1.3.2主要工艺参数

(1)处理风量:20000m3/h;

(2)燃烧室温度:850~1100℃;

(3)燃烧室最大溶剂负荷:300kg/h;

(4)放热量:5688144kJ/h;

(5)助燃物:柴油(发热量43054kJ/m3);

(6)TVOC处理效率:99%以上;

(7)烟囱排气温度:100~150℃。

1.3.3处理流程简述

涂布、烘干等工序产生的有机废气先经过风机统一收集至RTO焚烧炉处理系统,先以柴油引燃,使氧化炉内的温度达到800℃左右,可保证涂胶生产线一旦开动,有机物将在焚烧炉内完全燃烧,生成二氧化碳和水,化学反应式如下。

![]()

氧化燃烧流程采用热流循环,氧化燃烧炉内温度高达870摄氏度,有机物的燃烧更加完全,为充分利用氧化炉燃烧尾气余热,将氧化燃烧余热通过热交换器输送至导热油炉,回收利用热能。

1.3.4处理效果分析

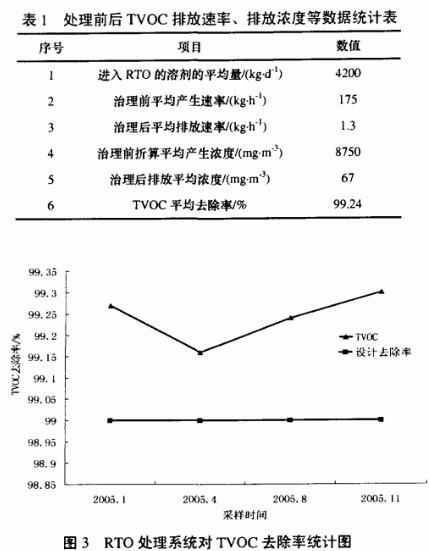

RTO焚烧炉系统已在该厂内运行3年,按照最近该公司日常监测的数据(2005年1月、4月、8月、11月)统计的治理前后TVOC排放速率、浓度等数据平均值见表1,按各月TVOC去除效率绘制的折线图见图3。

该套系统在某厂使用已有3年,运行稳定,未发生安全事故,对有机物的去除效果稳定达到99%以上,RTO焚烧炉处理系统符合某厂的实际情况,是行之有效的治理措施。

1.4热能回收

热能回收是蓄热式热氧化系统的主要特征之一,燃烧室填充的耐高温陶瓷可将高温气体热量蓄留,尾气可经过热交换器,热能输送至导热油炉中,降低燃料及能源的损耗,根据计算,该套系统热能回收可达到85%以上,节省电能300度/a,具有明显的经济意义。

1.5安全性能与操作管理

该套系统具备防爆及完善的安全防护装置,运行稳定,运行3年未出现安全事故。该套系统管理方便,通过PLC全自动控制,人机界面操作,开机后24h不需人工操作,可实现远程监控,管理方便。

2小结

蓄热式热氧化系统已广泛应用于电子、半导体、汽车、化工、涂装等行业,对于有机废气的去除效果可稳定在99%以上,同时可实现热能回收,符合清洁生产中能源回收利用的原则,本实例显示,蓄热式热氧化系统对于去除该类高浓度有机废气具有明显的效果,将对控制大气污染起到重要的作用。