- 企业邮箱

- 0510-83751142

发布时间:2018-01-04 22:19:00 点击:

随着精细化工行业VOCs治理要求的不断提高,蓄热式废气焚烧炉(RTO焚烧炉)在医药、化工等间歇生产企业有机废气处理中得到了更为广泛的应用,但精细化工行业废气成份复杂多变、浓度波动大,个别企业废气收集系统、预处理系统、RTO焚烧炉设计不当,导致RTO生产安全事故时有发生。通过分析一起RTO焚烧炉爆炸事故的产生原因,总结RTO焚烧炉系统收集、处理的管理要点,按照本质安全和日常管理相结合的原则,提出了四条事故防范措施,供广大RTO生产厂家及使用单位借鉴。

随着精细化工行业面临环保压力、VOCs治理压力的不断增大,VOCs整治要求提高。废气进行收集、汇总后集中处理成为很多化工企业的选择。蓄热式废气焚烧炉(RegenerativeThermalOxidizer,简称RTO)作为末端控制技术在石油化工、精细化工、汽车涂装等行业得到了广泛应用,为医药、化工等间歇生产企业的有机废气净化治理开启了新的篇章。

废气焚烧装置投资较高,企业一般不会配备多套焚烧装置,而汇总后的废气种类多,成分复杂,产生源头多,加之RTO厂商和企业安全设计经验匮乏,导致RTO焚烧炉设备在投入使用后,发生了不少生产安全事故。如何正确选用、安全使用RTO焚烧炉成为VOCs治理程中一个新的课题。笔者根据多年的精细化工行业挥发性有机废气整治工作经验,对江苏某化工企业RTO爆炸事件进行事故原因分析,并由此提出了RTO焚烧系统收集、处理的管理要点,按照本质安全和日常管理相结合的原则,提出事故预防对策,供广大RTO生产厂家及使用单位借鉴。

1事故简介

江苏某化工企业RTO焚烧炉净化系统在2015年3月8日9时43分和3月27日3时20分两次发生了爆炸。事故没有造成人员伤亡,聚合物多元醇车间引风机损坏,现场仪表烧毁,RTO部分装置损毁严重,直接经济损失达100余万元。

2事故时车间生产情况

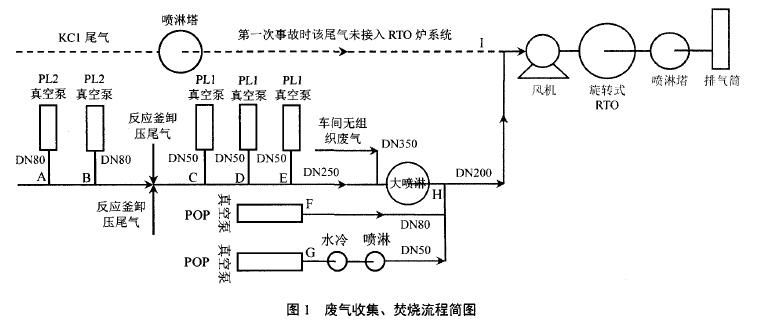

该企业生产方式为间歇性生产,根据企业提供资料,事故发生时仅POP、PL1/PL2产品的工艺废气通过DN50~DN350不等的金属管道进行了收集(主要污染物为环氧乙烷、环氧丙烷、三甲胺、异丙醇、苯乙烯、丙烯腈等),废气收集后通过引风机进入RTO焚烧,该RTO为R—RTO(旋转式蓄热焚烧炉)。废气收集、处理的详细流程如图1所示。

3事故原因分析

3.1事故直接原因

调查发现,企业真空泵尾气出口温度达73~C以上,根据有机废气冷凝效率计算,公式见式(1)~(3)。

在75℃时,对应排气中有机物最高饱和质量浓度及爆炸范围相关数据详见表1。

根据表1,通过理论计算,当真空泵出口尾气温度为75℃时,各有机物饱和浓度均极高,如果废气稀释倍数不够极易发生安全事故。现场测得单套PL真空泵中环氧乙烷废气流量约120m/h,3套合计360m/h,事故发生时焚烧炉实际处理风量不超过5000m/h,混合气体中有机物总浓度的对应体积比约7.2%,即使仅接入1套含环氧乙烷尾气,其平均浓度2.4%也处于对应的爆炸范围之内,由此可见,真空泵出口尾气排放温度过高,而有机物沸点较低,导致污染物排放浓度过高,同时相应的稀释倍数不够,~t-;0n环氧丙烷、环氧乙烷的化学性质活泼,最终导致接入焚烧炉中的废气达到相应爆炸极限,从而造成爆炸事故的发生。、

3.2事故间接原因

1)收集系统设计不合理。调查过程发现对于真空泵高浓度有机废气,企业均未进行冷凝回收预处理,且目前企业对PL系统真空泵出口尾气所设计的收集方式极不合理,真空泵出口所配备的伞形罩集气量有限,尾气收集总管仅DN50,正常运行时系统稀释风量难以保证。

2)预处理措施不到位。该企业POP、PL1、PL2车间对有机废气所采用的活性炭吸附未配备脱附再生系统,基本无效,末端所配置的不锈钢高压风机无变频系统,导致废气收集管路系统中负压值过高,能耗较高且不利于有机物的冷凝回收,所采用的金属材质水洗塔强度较高,当系统发生爆炸等意外事故时无法起到有效泄爆的效果,导致爆炸产生的冲击波沿着管道进一步往生产车间传导,加剧了爆炸的次生危害。

3)RTO焚烧炉本体存在问题。本项目中部分产品含有氯元素,所采用的设备本体为SUS304,旋转阀材质为SUS316L,诸多案例表明,蓄热陶瓷体由于质量较大,支撑件通常要承受较大的应力腐蚀,当体系含氯时(如环氧氯丙烷)高温焚烧处理过程中将产生HC1等污染物,对设备本体、RTO炉旋转阀易产生较大腐蚀,系统难以稳定、有效运行。

其次项目废气中含有部分丙烯腈、苯乙烯等有机物,上述物料在温度较高时极易发生自聚合,导致RTO炉蓄热陶瓷体在使用一段时间后设备阻力变大,同时底部有高沸点有机物粘附现象,易引起火灾等安全事故。

4事故预防对策

RTO在正常工况下不易发生火灾、爆炸事故。但由于精细化工行业废气成份复杂多变、浓度波动大,易造成焚烧炉运行稳定性较差,存在一定的安全隐患【8】。建议RTO焚烧炉生产厂家及使用企业采取如下安全措施以防范RTO火灾、爆炸事故:

1)优化收集系统。对吸风罩、风机选用进行规范设计,同时废气收集管线需统筹规划,形成支管一主管一处理装置一总排口的收集处理系统,确保废气收集效果。对于易燃易爆废气在设计收集系统和预处理系统时,不追求过高的强度反而有利于系统安全,不过即使选用强度不高的设备和材料,在RTO炉设备本体、废气收集管道等节点仍需安装泄爆膜片。

2)强化预处理措施。由于精细化工行业废气排放浓度有较大的波动,因此需对各类不同浓度的有机废气进行混匀、缓冲和预处理,建议企业采用PP填料塔对有机废气进行预处理,由于PP填料塔强度不高,在发生事故时极易泄爆,最大限度的保证系统安全。

3)渐进化科学调试。RTO炉调试时理应先进行空载调试,待空载调试稳定后再逐步接入低浓度有机废气,如企业污水池加盖收集后废气、车间换风废气等,最终再逐步接入高浓度废气,同时对拟接入高浓度废气的排放流量、排放浓度进行检测,重点关注峰时浓度,单一排气点有机浓度宜控制在1000ppm以内,最高不得超过5000ppm。

4)安装在线监控系统,设置电控系统操作间。RTO焚烧炉净化处理系统是一项人机高度结合的设备,虽然其自动化程度较高,但必须安排专人进行维护与管理,如RTO焚烧炉在发生爆炸前有机物浓度常会在短时间内迅速升高,此时系统若有人值守则可提前发出预警并采取必要的措施,避免事故的发生;同时对RTO各系统尾气安装TVOC浓度在线监控系统,为企业管理提供必要的数据支撑。

5总论

综上所述,在详细调研生产工艺,充分了解工艺过程中有机废气的排放特征的基础上,确保RTO进口有机物的浓度低于爆炸极限下限的25%,是精细化工企业安全有效使用RTO处理有机废气的关键要素。从2011年6月至今,笔者主持设计、调试的20余台RTO设备均未发生过安全事故。