- 企业邮箱

- 0510-83751142

发布时间:2017-12-18 23:41:00 点击:

文章对汽车涂装行业催化燃烧装置、蓄热式热力焚烧装置、废气焚烧炉、沸石转轮等废气处理设备的原理、适应性、优缺点进行介绍,为涂装以及其它行业有机废气的治理提供参考和借鉴。

汽车涂装是油漆消耗的大户,由于成本和技术的限制,我国汽车涂装大部分使用电泳底漆+有机溶剂型漆。以生产一辆小型轿车为例,消耗阴极电泳底漆10kg以上,有机溶剂型油漆(中涂、面漆、罩光漆等)5kg以上,商用车如卡车、客车等用量更大。电泳底漆烘干过程中产生大量具有刺激性恶臭气味的油烟、有机溶剂型油漆喷漆及烘干过程中挥发的溶剂均为有机成分。在汽车涂装过程中,除少量漆膜(占油漆总重量的40%以下)附着在车身表面外,其它有机成分均挥发于空气中形成有机废气。以年产800万辆汽车,车均用漆15kg,固化后成分占喷漆总量40%计算,每年有机成分排放量为7.2万t,汽车涂装有机废气的排放已经成为一个突出的环境问题。

1有机废气的危害及处理原理

有机废气对环境的危害甚大。人如果长期吸入低浓度的有机废气会引发咳嗽、胸闷、气喘甚至肺气肿等慢性呼吸道疾病,油漆溶剂中的甲醛、苯类化合物等成分是目前公认的强烈致癌物。除此之外,有机废气对光化学烟雾、酸雨的形成起着非常重要的作用。由于有机废气的危害性,我国对有机废气的排放一直有着严格的控制,现行标准为1997年1月1日实施的GB16297-1996《大气污染物综合排放标准》(以简称《标准》)。

有机废气的处理,一般是通过将有机废气中的有机成分和空气中的氧气反应发生分解,生成H2O、CO2和其他一些低毒的化合物(如卤代烃和氧气反应后可以产后卤酸)。常温下废气中的有机成分和氧气不反应,在废气处理设备的高温、催化等条件下,废气中的有机成分发生分解从而使废气得到净化。

2烘干过程有机废气的治理方法

油漆烘干室产生的有机废气是涂装废气治理的重点。涂装烘干过程烘道中需要不断抽出废气和补充新鲜空气,以使烘道气体中有机成分低于其爆炸极限,烘干有机废气中的有机成分主要为有机溶剂和油漆高温固化反应的产物,废气中有机成分含量一般达到1000mg/Nm3以上,远远超过《标准》要求,均需处理后才能排放。烘干有机废气常用的废气净化设备有催化燃烧装置、蓄热式热力焚烧装置和废气焚烧炉,下面分别介绍。

2.1催化燃烧装置

催化燃烧装置,使废气中的有机成分在催化媒的作用下产生分解而得名。实验证明,在没有催化媒的条件下,要使废气中有机成分和空气中的氧气反应,其温度要达到600℃以上。催化燃烧装置在铂、钯等催化媒的作用下,在320℃以上废气中有机成分即和氧气反应发生分解。

2.1.1催化燃烧装置原理

有机废气先经过热交换器预热,再经过电加热器的加热达到350℃左右,再进入蜂窝陶瓷催化媒充填的催化床中,在催化媒的作用下,废气中有机成分充分分解,离开催化床净化尾气再与待处理的有机废气进行热交换降低温度后排出。

2.1.2催化燃烧装置优点

催化燃烧装置结构简单,占地面积小,价格便宜。以一套有机废气处理能力5000Nm3/h的催化燃烧装置为例,占地仅需8m2,价格在20万元以下。正是由于上述优点,催化燃烧装置在我国早期建设的小批量的汽车生产线烘干室有机废气的净化中使用广泛。

2.1.3催化燃烧装置缺点

催化燃烧装置在运行一段时间后,催化媒被灰尘、油烟等覆盖或和某些化合物如铅、囟族元素结合从而失去催化作用,这种现象称为催化媒中毒。催化媒中毒后,催化燃烧装置便失去有机废气净化作用,须更换催化媒。为保证净化质量,一般催化媒在使用一年左右就需更换。由于这个原因,催化燃烧装置仅适用含低沸点有机成分、灰尘含量低的有机废气的处理,如有机溶剂型烤漆的中涂、面漆、罩光漆的烘干废气处理,而对于电泳漆烘干产生的废气(含油烟等粘性物质)处理则不宜采用。

催化燃烧装置在运行过程中净化能力逐渐衰减,净化效果不稳定,净化后气体排放温度一般在300℃以上能耗较大。由于上述原因,催化燃烧装置仅适合小批量汽车烘干废气的处理,近来新建大批量汽车涂线中,催化燃烧装置已经逐渐被RTO焚烧炉和废气焚烧炉所取代。

2.2蓄热式热力焚烧炉(以下简称RTO焚烧炉)

近年来随着我国汽车大批量汽车生产线的建设,RTO焚烧炉以其价格适中、节能、适用于大风量有机废气处理的特点,在新建大批量汽车涂装生产线中得到广泛使用。

2.2.1RTO原理

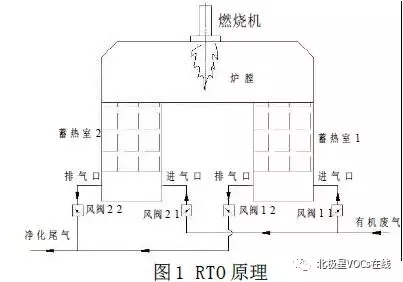

RTO焚烧炉是利用有机废气在炉膛高温环境下分解的方法。根据蓄热室的数量不同,常用的RTO分为二室、三室结构。下面简要介绍二室RTO的原理。

每个蓄热室中充填蓄热陶瓷,其下方有一个进气口和一个排气口。风阀11打开时,风阀22也打开,风阀12、21处于关闭状态,有机废气通过蓄热室1时,和蓄热室1中的蓄热体放热使有机废气温度升高进入炉膛,炉膛中的燃烧机可以确保炉膛内的温度在设定温度(约800℃),在炉膛的高温环境下,废气中的有机成分充分分解后成为净化尾气,净化尾气经过蓄热体2时,蓄热室2中的蓄热体蓄热使净化尾气温度降低送入烟囱排放,在上述过程进行中,蓄热室2温度不断升高,蓄热室1温度不断降低。上述过程进行一段时间后,通过气流方向切换(风阀11,22关闭,风阀12,21打开),蓄热室1由放热转为蓄热状态,蓄热室2由蓄热转为放热状态。通过对风阀的自动控制,每隔一定时间(约180秒),气流方向即发生一次转换。

由于二室RTO焚烧炉在气流方向切换时,处于放热状态的蓄热室中的残留有机废气尚未进入炉膛分解直接排放,所以二室RTO对于有机废气的总体去除率在95%左右。

三室RTO通过一室蓄热(转换后为放热),一室放热(转换后为吹扫),一室吹扫(转换后为蓄热),能够解决气流方向切换时放热状态蓄热室中的有机废气残留问题,净化率能达到99%以上。

2.2.2RTO优点

经过RTO焚烧炉处理后的有机废气,排气温度仅比进气温度高50℃左右。由于废气中有机成分分解时产生热量使废气温度升高,当废气中有机成分达到2000mg/Nm3以上时,炉膛的燃烧机不用开启即可维持设定温度,即达到不消耗燃料的情况下有机废气得到净化的状态。

RTO可用于所有涂装烘干有机废气的净化,涂装车间的所有烘干废气可集中起来,由RTO统一处理。RTO对有机废气的处理效果稳定,使用寿命可达10年,使用寿命主要取决于蜂窝状蓄热体的堵塞情况。当蓄热体堵塞造成废气流通不畅达从而使废气处理量降低时,只需要更换蓄热体(占RTO总成本的25%以下)即可继续使用。

2.2.3RTO缺点

由于RTO焚烧炉对于小风量有机废气的处理时热效率低,仅适用于5000Nm3/h以上有机废气的处理。RTO体积巨大,一般需要在涂装车间外设置专用场地,以20000Nm3/h废气处理能力的二室RTO为例,占地面积约16m×10m。

2.3废气焚烧炉

在欧系汽车厂家(如一汽大众、上海大众、东风神龙、华晨宝马),涂装烘干的废气处理和烘房供热多采用废气焚烧炉处理烘干废气和为烘干室供热。

2.3.1焚烧炉原理

有机废气先经过热交换器升温后作为燃烧机的助燃风进入焚烧炉膛焚烧,炉膛内有机废气和火焰充分混合,混合气体温度达750℃左右,在焚烧炉膛中,有机废气分解成为净化尾气,净化率达到98%以上,从焚烧炉膛出来的净化尾气再通过热交换器降温后离开焚烧炉。在热交换器净化尾气的入口和出口设有旁通管和预热风阀,由于净化尾气通过换热器的阻力较大,在预热风阀打开时,大部分净化尾气通过预热风阀直接离开焚烧炉,调节预热风阀的开启程度可调节净化尾气进入热交换器的流量从而调节净化尾气离开焚烧炉的温度,净化尾气温度可调范围在340℃(预热风阀全闭)到560℃(预热风阀全开)之间。净化尾气从焚烧炉出来后被送入烘房的各级加热箱作为烘房的热源使用,多级换热后,最终排放温度可降至200℃以下。

2.3.2焚烧炉优点

废气焚烧炉在为烘房供热的同时,对烘房产生有机废气进行了净化,一举两得。有机废气处理效果稳定,使用寿命可达20年。

2.3.3焚烧炉缺点

由于技术所限,该类焚烧炉鲜有国产化应用,主要由欧洲进口,如WK,Durr,Envirotec等,以一台8000Nm3/h的进口废气焚烧炉为例,仅一套废气焚烧炉的价格就达20万欧元以上,投资巨大。

3喷漆过程有机废气的形成和治理

3.1喷漆有机废气的水洗及排放

喷漆过程中产生含有大量漆雾的有机废气,这些漆雾由色漆和有机溶剂组成,色漆含有颜料等有毒成分,其毒性远大于有机溶剂,常用的净化方法是通过水洗的方式先将漆雾中的色漆和溶剂分离。常用的水洗方法有水帘式、水旋式、文丘里式等,通过水洗,漆雾中的色漆成分去除率能达到98%以上。水洗用水循环使用,在循环水中加入油漆絮凝剂,色漆即以固体形式析出,再通过刮渣机、沉淀池等方将固体形态的色漆从循环水槽中捞出进一步处理。

由于有机溶剂不溶于水,水洗过后的废气中仍含有机溶剂,为达到《标准》要求,我国一般采用高烟囱、大风量排放的方法。

3.2沸石转轮浓缩装置

对于喷漆过程中水洗后有机废气的处理,目前西方国家部分采用了沸石转轮浓缩+焚烧的方法。

3.2.1沸石转轮原理

沸石转轮利用沸石低温吸附、高温脱附的特性对有机废气进行浓缩。

转轮在转动过程中,转轮中的沸石通过吸附区-脱附区-冷却区-吸附区形成循环。待处理有机废气在经过转轮时分两部分,大部分有机废气经过吸附区其有机成分被吸附后直接排放,小部分有机废气经过冷却区使沸石降低温度重新具有吸附能力,这一小部分有机废气离开冷却区后经加热器加热到190℃左右进入脱附区使沸石中有机成分随之离开转轮。浓缩后的废气有机成分含量达到待处理时10倍以上。

3.2.2沸石转轮优点

浓缩后的废气最终通过废气焚烧炉、RTO焚烧炉等处理后排放,由于浓缩后的废气量仅有待处理废气的十分之一以下,从而大大降低了能耗。沸石转轮使用寿命较长,最长可达10年。

3.2.3沸石转轮缺点

沸石转轮投资巨大,以200000Nm3/h处理能力转轮装置为例,投资在1000万元以上。美国蒙特公司是沸石转轮的发明者,在市场方面居于领先地位。

4有机废气处理装置的选择

在选择有机废气处理方法的时候,要根据其成分、浓度、温度、湿度、有无其它杂质等条件,参考有机废气处理设备的特性、价格、运行费用、处理效果、使用寿命等因素综合考虑做出选择,表1列举了上述废气处理设备的特点,以供参考。