- 企业邮箱

- 0510-83751142

发布时间:2022-04-28 08:28:00 点击:

气流床气化炉反应模型在实时优化(RTO)中的应用

王子元 1,刘世平1,苗 谦1,李如俊1,周 琨2,张成学2,徐瑞哲2,李 军2,王向东3,李德瑞3

(1.AVEVA Software LLC,上海 200120;2.联泓(山东)化学有限公司,山东 滕州 277527;3.新能(廊坊)能源化工技术服务有限公司,河北 廊坊 065001)

摘 要

RTO焚烧炉、RTO、RCO专业生成厂家无锡泽川环境2022年4月28日讯 以多喷嘴对置式气化炉为研究对象,采用未反应芯收缩核模型为联泓公司煤制甲醇装置气流床气化过程进行建模,采用ROMeo软件实现全厂实时优化。结果表明:气化炉的模拟结果与工厂运行数据基本吻合,气化炉有效气CO和H2组分工厂数据与模拟结果的相对误差均小于2%;ROMeo的模拟、数据整定和优化等功能保证了在线实时优化的成功实施,避免了气化炉氧气的过量消耗,可确保合成气中有效气(H2和CO)的产出和分布最有利于下游生产;可使甲醇产量从123 740 kg/h增加到124 190 kg/h,甲醇纯度从95.4%提高到95.7%。经核算,实时优化可使联泓公司的收益提高1.6%,效益增量达800万元/a。

作 者 简 介

王子元(1985- ),男,辽宁瓦房店,工程师,博士,2007年本科毕业于大连理工大学化学工程与工艺专业,现从事化工模拟及优化软件开发方面的工作。

正 文

随着煤化工项目装置规模和工艺复杂性的不断提高,煤化工工厂需要利用信息技术来更好地解决实际生产问题。先进控制(Advanced Process Control,APC)技术和实时优化(Real Time Optimization,RTO)技术倍受关注。先进控制技术基于多输入多输出(MIMO)数学模型来改善过程动态控制性能,减少过程变量的波动幅度,但不能准确提供装置的最优工况并计算出各个输出变量的目标参数。而针对全装置开发的基于机理模型的实时优化技术能够较好地解决这一问题,为工厂提供最优操作方案[1]。近年来,实时优化技术在我国炼油化工和煤化工企业相继得到应用。中国石化镇海炼化分公司乙烯装置采用实时优化软件ROMeo实时优化系统后,高附加值产品产量增加并可保持能耗最低,装置考核标定结果显示,乙烯效益增加26.34 元/t,效益增量为3 000万元/a[2]。

气化炉是煤化工工厂的核心部分,准确可靠的气化炉模型对实施全厂在线实时优化有着至关重要的作用。气流床气化炉具有对煤种适应性强、整体热效率高、碳转化率高以及产气品质高等优点[3],国内外学者对其建模进行了大量研究,主要分为热力学平衡模型和动力学模型。热力学平衡模型大多采用Gibbs自由能最小化法,动力学模型近年来多选用未反应芯收缩核模型和随机孔模型。

胡力等[4]基于流程模拟软件PRO/Ⅱ,采用Gibbs反应器对水煤浆气化和粉煤气化过程进行模拟,模型预测基本可靠,并考察了氧煤比、煤浆浓度以及不同载气对气化反应的影响。Z.H.DAI 等[5]采用Gibbs自由能最小化法对多喷嘴对置式水煤浆气化炉进行建模,经中试试验验证,其模拟预测精度较高,可以为气化炉的设计和操作提供技术支持。热力学平衡模型需要在计算前考虑碳转化率,并且认为反应体系能够达到化学反应热平衡,不能相对准确地分析计算原料和操作条件的变化。

随机孔模型由S.K.BHATIA等提出[6],该模型假定在煤颗粒上存在多个不同直径的圆柱形孔,气化反应发生在孔的内表面,同时发生孔交联,不会生成新的固体产物,在气流床气化炉的碳转化率达到20%左右时,反应速率存在一个极值,随机孔模型可以描述这一现象。G.S.LIU等[7]采用随机孔模型,建立了包括Texaco气化炉在内的多种气流床气化炉模型,对结果进行了验证,并对煤种、反应动力学等进行了灵敏度分析。R.F.D.MONAGHAN等[8-9]基于反应器网络模型理念,采用随机孔模型建立了Texaco气化炉模型。

未反应芯收缩核模型由C.Y.WEN提出[10],该模型假设煤炭颗粒为球形,气固反应发生在颗粒表面,颗粒随着气化反应的进行不断收缩,反应后残留的灰分附着在球体表面,气化剂需要穿过表面灰分层与煤颗粒进行反应。C.Y.WEN等[11]使用其提出的未反应芯收缩核模型对Texaco气流床气化炉进行建模,该模型包含了煤的热解、挥发分的燃烧和气固反应3个过程,气固反应采用“小室”模型将气化炉划分成一系列的单元,并对每个单元进行质量守恒和能量转换的计算,模拟结果经过29组不同进料条件下的中试装置数据验证,展现了较高的准确度。R.GOVIND等[12]改进了上述模型,引入动量守恒方程来计算固体颗粒流速及其反应停留时间,模型可计算出气化炉内物流沿轴向的温度分布和各组分的浓度分布,同时研究了气化炉受不同参数的影响。

本文利用未反应芯收缩核模型,以单台处理能力为1 700 t/d(煤、干基)的气化炉为基础,为联泓(山东)化学有限公司(简称联泓公司)煤制甲醇项目气流床气化炉建模,采用ROMeo(Rigorous On-line Modeling with Equation-based Optimization) 软件实现全厂实时优化,并通过工厂数据验证了模型的准确性。

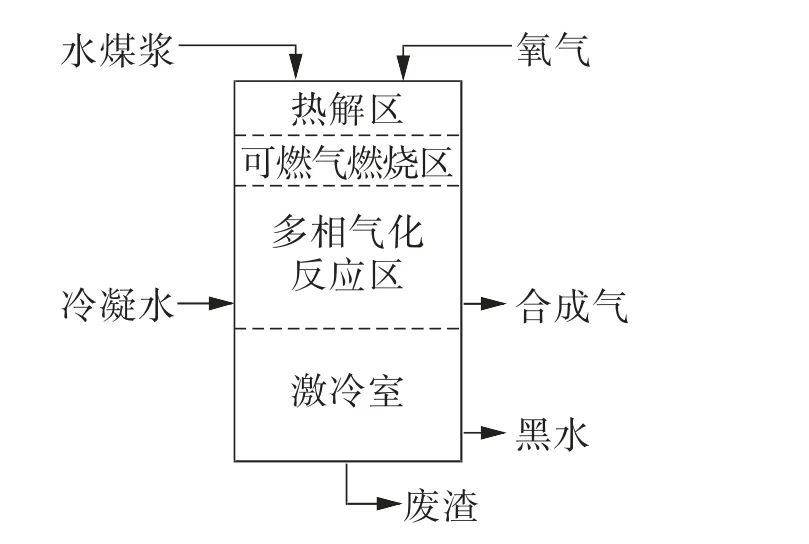

气流床气化炉中雾化的煤浆与氧气、蒸汽在高温、高压条件下充分混合并发生一系列反应,生成的合成气中成分以CO和H2为主。为了保证煤浆雾化效果良好,进料氧气需要以高达120 m/s的速度进入气化炉[13],同时气化炉内形成的涡流也能帮助煤颗粒与高温反应气快速充分混合,使反应快速发生,反应物在气流床气化炉内的反应停留时间只有几秒,比在流化床和移动床气化炉内的反应停留时间都要短很多。气流床气化炉模型将气化过程分成热解区、可燃气燃烧区和多相气化反应区3个区域,示意图如图1所示。

图1 气流床气化炉模型示意图

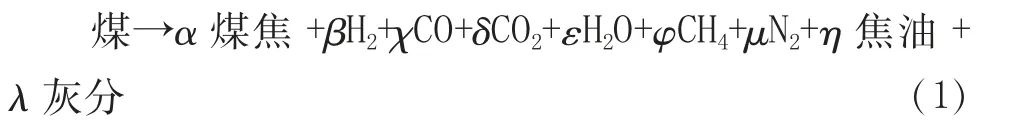

热解作为气化过程的第一步,发生在喷嘴附近和混合区域,煤颗粒分解并生成一部分可燃气。由于进入气流床气化炉的煤颗粒很小,而炉内温度较高,因此煤颗粒在快速升温(升温速率达105 ℃/s)时热解。在这样的条件下,热解往往在400 ℃~600 ℃开始,在煤焦达到反应炉温度前完成,仅需要几毫秒[14]。热解模型将煤分解成煤焦、灰分和挥发气。挥发气包括可燃气(H2、CO、CH4等)、CO2、蒸汽、焦油(模型中以C6H6代替)等。热解过程可用反应式(1)表示:

热解产物各个组分的化学计量数可以根据煤质的工业分析和元素分析进行计算。

热解生成的气体包括:CO、H2、CO2、H2O、H2S、N2、CH4和C6H6。其中,CO、H2、CH4和C6H6为可燃气。在热解后,可燃气与进料氧气发生燃烧反应,反应式见式(2)~式(5)。

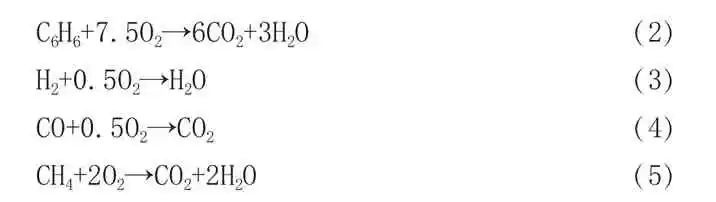

对比热解和可燃气燃烧过程,煤焦气化反应(如煤焦-蒸汽、煤焦-CO2等吸热多相反应)的反应速率相对较慢。研究表明,煤焦气化反应是反应的速率决定步骤[15]。多相气化反应区采用平推流反应器建模,反应包括煤焦气化反应、可燃气燃烧反应、水煤气反应和甲烷重整反应,反应式见式(6)~式(12)。

(1)煤焦气化反应

(2)可燃气燃烧反应

同时,在多相气化反应区,在氧气消耗光之前,可燃气燃烧反应也应该被考虑。可燃气燃烧反应式见式(2)~式(5)。

(3)水煤气反应

(4)甲烷重整反应

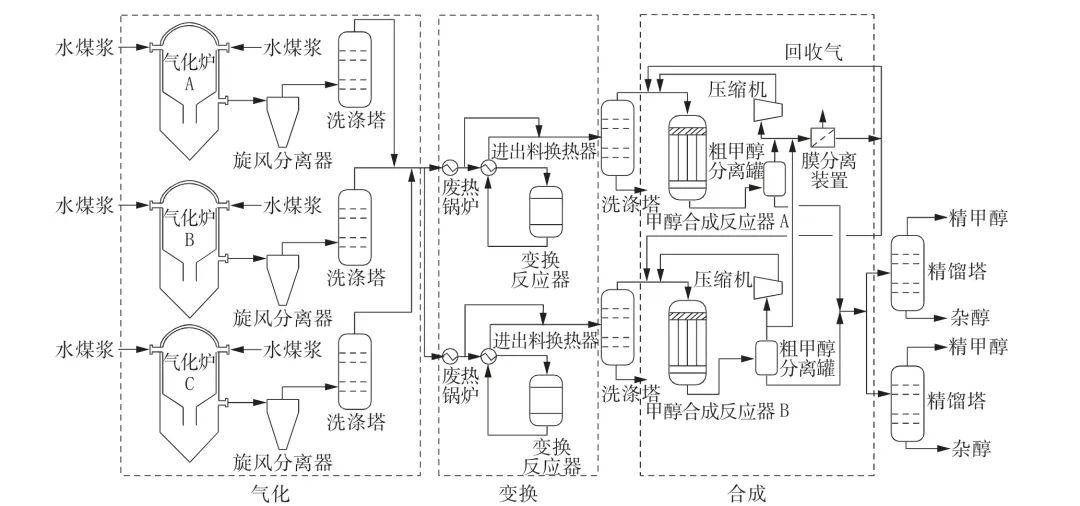

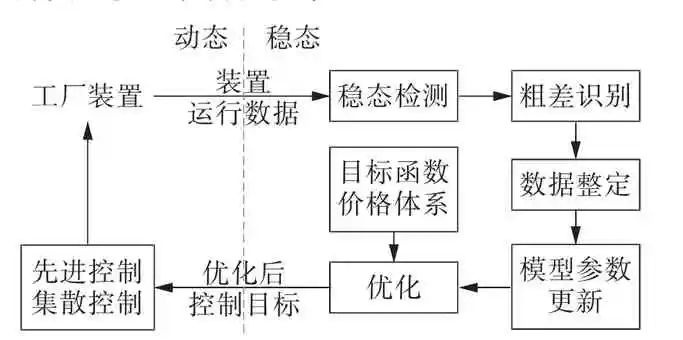

联泓公司煤制甲醇装置采用多喷嘴对置式水煤浆气化技术,煤制甲醇工艺流程示意图如图2所示。气化炉的合成气经水槽激冷,先后经旋风分离器和洗涤塔除去气体中的剩余固体颗粒。洗涤后的合成气分两路进入变换区,一路进入变换反应器进行变换反应,另一路经旁线与转化后的气体混合以调节氢碳比。合成气经甲醇洗除去H2S、COS 和CO2(部分)等酸性气体,最后进入合成区。粗甲醇出甲醇合成反应器,分离出CO、CO2、H2等轻组分气体,一部分轻组分气体经加压循环后再进料,另一部分经膜分离得到富氢气体并避免惰性气体在系统中积累。

图2 煤制甲醇工艺流程示意图

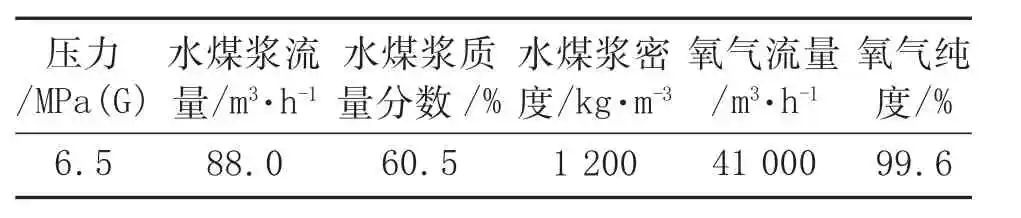

气化炉操作条件如表1所示,煤的工业分析和元素分析如表2所示。

表1 气化炉操作条件

表2 煤的工业分析和元素分析 %

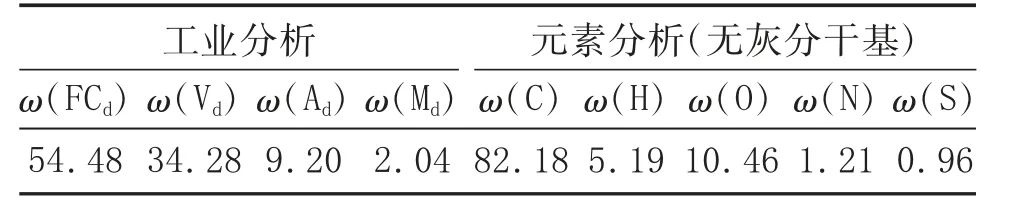

工厂数据因仪表错误和过程波动无法保持稳定会造成生产计划、模拟以及先进控制的不良表现,需要花费大量时间分析整理未经整定的原始数据。工厂在线实时优化不同于离线模拟分析,严格在线实时优化解决方案是建立在开放方程基础上的数据实时获取、综合数据整定、模拟、在线实时开环优化、在线实时闭环优化等综合先进应用解决方案。通过实施实时优化技术,可以及时发现和消除装置的生产瓶颈,从而带来更大的生产效益,并实现节能降耗。工厂实时优化在线实施流程示意图如图3所示。整个系统需要实现自动执行功能,并将数据采集、稳态检测、粗差识别、数据整定、模型参数更新和优化计算等任务集成化和自动化。此外,在线实时优化模型应能适应工况变化并实现快速准确收敛等。

图3 工厂实时优化在线实施流程示意图

ROMeo软件在同一平台上集成了3种运行模式:模拟、数据整定和优化。(1)模拟是在用户给定的设定点、设备设计和性能参数的条件下,预测装置的操作条件、收率和产品质量。模拟模型允许用户改变主要的操作和/或设计变量的值,进行情景模拟分析。(2)数据整定的功能是最小化数据整定的目标函数,使模型与观察到的装置条件吻合。数据整定的目标函数为:f1= 权重wi×(计算值与仪表的测量值之间的差/仪表标准误差)2+ 权重wk×(计算值与软仪表参数之间的差/比例因子)2。(3)优化的目标是装置的效益或能量计算。目标函数的公式为:f2=∑(产品×价格)+∑[(生成的公用工程-消耗的公用工程)×成本]-∑(原料×成本)。一旦经过优化计算,这些新的设定点可以下载到装置的先进控制系统中或由操作员人工下载,指导装置达到优化的操作点。

外部数据接口(EDI)支持ODBC和@aGlance/IT数据获取路径,与许多主流的实时数据库相联。装置的工艺和控制数据、实验分析数据、经济数据等可通过外部数据接口与ROMeo系统的计算结果实现数据的双向传递。

实时系统优化应用由ROMeo实时系统自动执行。实时系统支持执行优化应用的排程、稳态监测、模型执行激活、模型任务序列、应用监测等。实时系统提供了一个图形用户界面,可以配置和测试全部自动功能。实时系统在线的信息日志、应用报告、自动管理和使用监测功能极大地方便了在线应用的监测和维护。

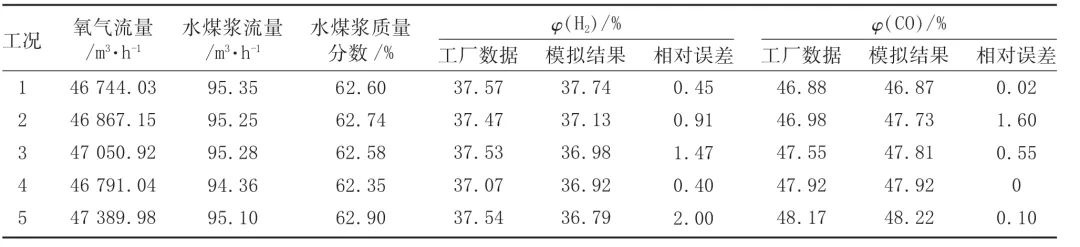

联泓公司气化炉模型建立后,采集了几组数据进行验证,各工况的工厂数据和模拟结果对比如表3所示。由表3可知,H2和CO组分工厂数据与模拟结果的相对误差均小于2%,表明气化炉模型能够提供准确的数据预测。

表3 各工况的工厂数据和模拟结果对比

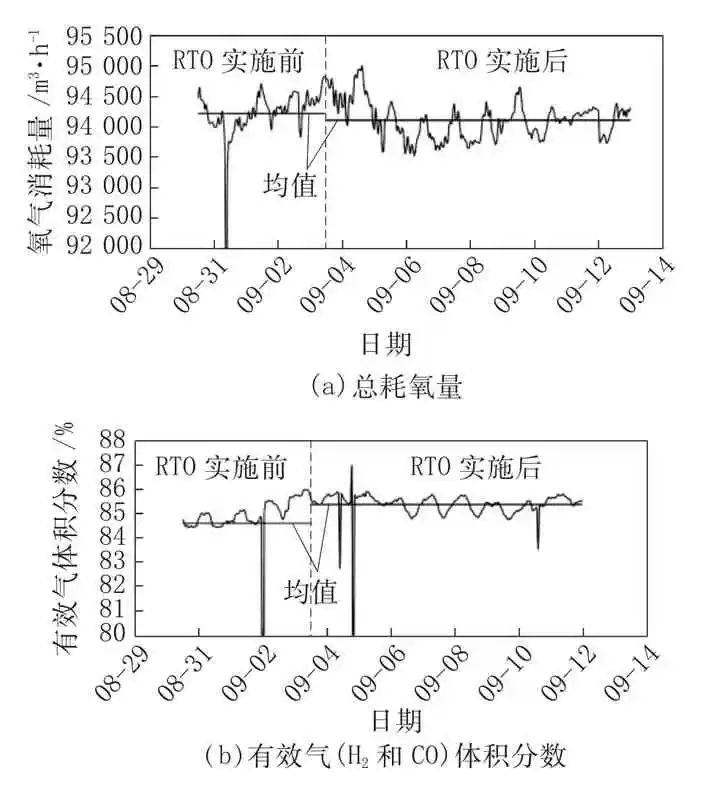

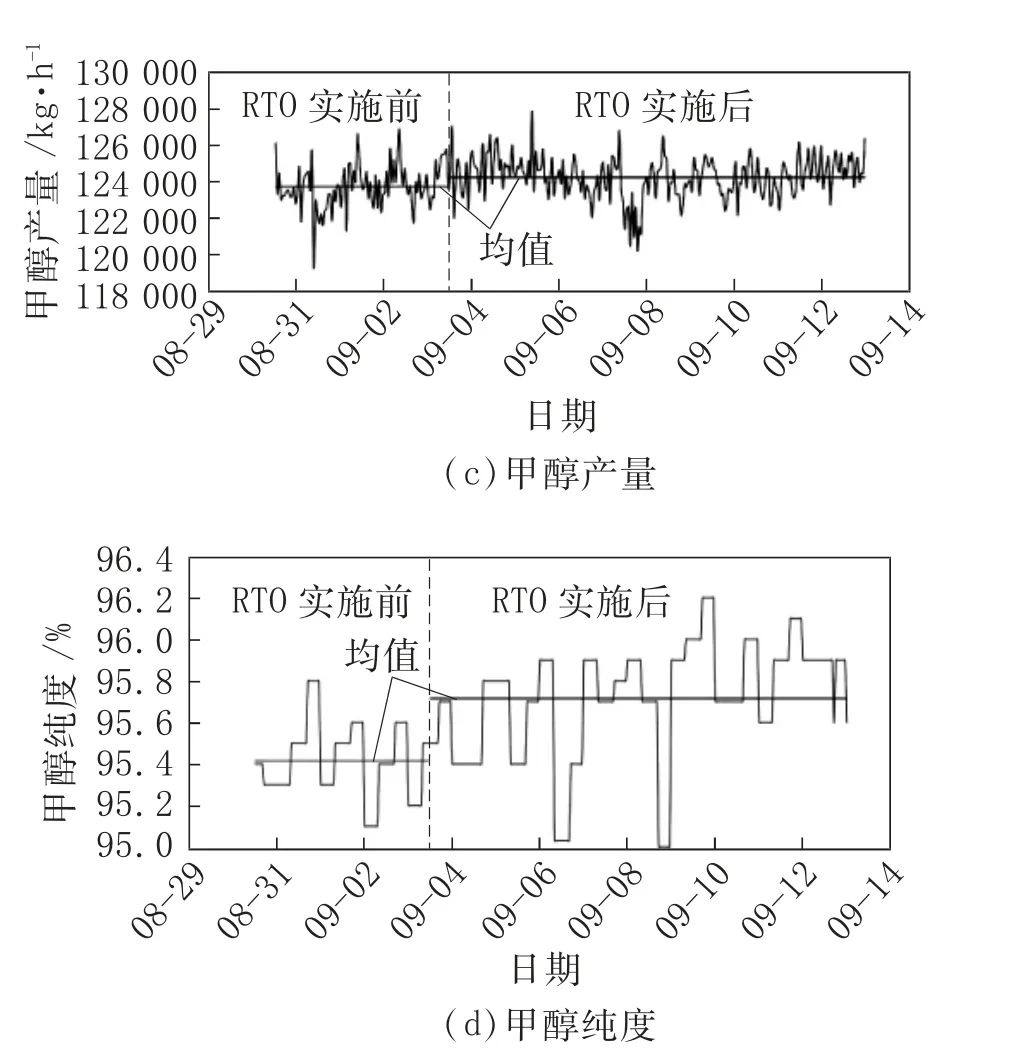

在实施实时优化前,联泓公司已经安装了先进控制系统。为了考核实时优化带来的效益,采集了2019年实时优化实施前后两周的数据,如图4所示。

图4 实时优化实施前后的工厂运行数据

由图4可知,考核期间,生产过程偶尔会发生波动,但实时优化会设法对装置操作进行优化。实时优化可以避免氧气过量消耗,可通过计算给出气化炉的最优进氧量,以确保合成气中有效气(H2和CO)的产出和分布最有利于下游生产。实施实时优化后,有效气体积分数从84.6%上升至85.4%,甲醇产量从123 740 kg/h增加到124 190 kg/h,甲醇纯度从95.4%提高到95.7%。经核算,工厂效益提高了1.6%,效益增量可达800万元/a。

基于未反应芯收缩核动力学,建立了多喷嘴对置式水煤浆气化炉的反应器模型,对模型计算值和工厂操作数据进行了对比,发现气化炉出口主要气体体积分数模拟值与工厂数据的相对误差均不超过2%。将气化炉模型应用于联泓公司煤制甲醇项目中,经全厂实时优化计算,气化炉能够给出最优氧煤比,保证有效气的高产出和正确分布,并且实时优化会设法对装置操作进行优化,经核算,联泓公司的效益可提高1.6%,效益增量达800万元/a。

参考文献:

[1]赵毅. 稳态在线实时优化技术在乙烯装置中的应用[J]. 乙烯工业,2019,31(1):23-28.

[2]吴剑. 实时优化技术在裂解炉的实施及应用[J]. 乙烯工业,2016,28(4):37-41.

[3]王辅臣. 煤气化技术在中国:回顾与展望[J]. 洁净煤技术,2021,27(1):1-33.

[4]胡力,孙志刚,胡程晟. 基于PRO/Ⅱ的煤气化工艺模拟与分析[J]. 大氮肥,2017,40(4):217-223.

[5]DAI Z H,GONG X,GUO X L,et al. Pilot-trial and modeling of a new type of pressurized entrained-flow pulverized coal gasification technology[J]. Fuel,2008,87(10-11):2 304-2 313.

[6]BHATIA S K,PERLMUTTER D D. A random pore model for fluid solid reactions: I. Isothermal,kinetic control[J]. AIChE Journal,1980,26(3):379-386.

[7]LIU G S,REZAEI H R,LUCAS J A,et al. Modelling of a pressurised entrained flow coal gasifier: the effect of reaction kinetics and char structure[J]. Fuel,2000,79(14):1 767-1 779.

[8]MONAGHAN R F D,GHONIEM A F. A dynamic reduced order model for simulating entrained flow gasifiers. Part I: Model development and description[J]. Fuel,2012,91(1):61-80.

[9]MONAGHAN R F D,GHONIEM A F. A dynamic reduced order model for simulating entrained flow gasifiers. Part Ⅱ: Model validation and sensitivity analysis[J]. Fuel,2012,94:280-297.

[10]WEN C Y. Noncatalytic heterogeneous solid-fluid reaction models[J]. Industrial & Engineering Chemistry,1968,60(9):34-54.

[11]WEN C Y,CHAUNG T Z. Entrainment coal gasification modeling[J]. Industrial & Engineering Chemistry Process Design&Development,1979,18(4):684-695.

[12]GOVIND R,SHAH J. Modeling and simulation of an entrained flow coal gasifier[J]. AIChE Journal,1984,30(1):79-92.

[13]LI C,DAI Z H,SUN Z H,et al. Modeling of an opposed multiburner gasifier with a reduced-order model[J]. Industrial & Engineering Chemistry Research,2013,52(16):5 825-5 834.

[14]NIKSA S,LIU G S,HURT R H. Coal conversion submodels for design applications at elevated pressures. Part I. Devolatilization and char oxidation[J]. Progress in Energy and Combustion Science,2003,29(5):425-477.

[15]SUN Z H,DAI Z H,ZHOU Z J,et al. Numerical simulation of industrial opposed multiburner coal water slurry entrained flow gasifier[J]. Industrial & Engineering Chemistry Research,2012,51(6):2 560-2 569.