- 企业邮箱

- 0510-83751142

发布时间:2022-03-30 09:43:00 点击:

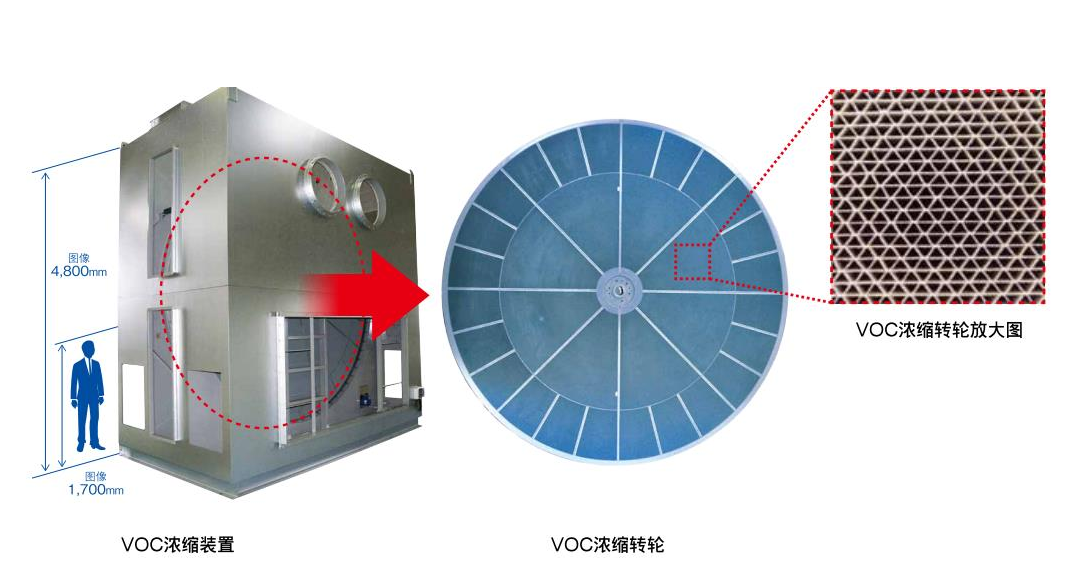

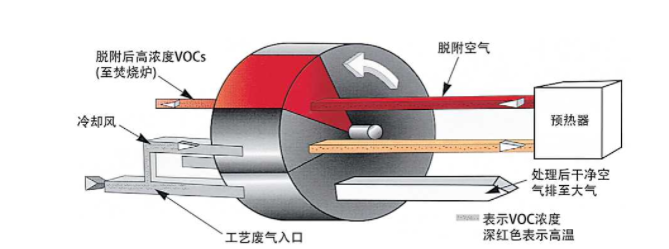

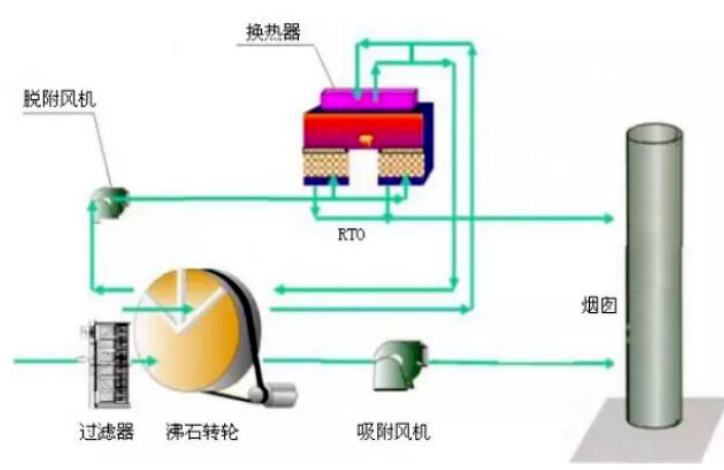

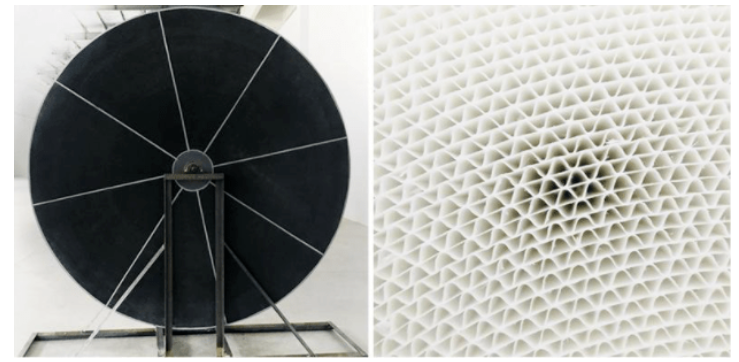

RTO焚烧炉、RTO、RCO专业生成厂家无锡泽川环境2022年3月30日讯 沸石转轮浓缩VOCs净化技术是利用沸石分子筛吸附剂对排放废气中的VOCs进行吸附净化的技术。沸石分子筛是结晶硅铝酸盐,以其规整的晶体结构、均匀一致的孔分布和可调变的表面性质在VOCs废气治理领域得到广泛应用。沸石转轮是大多数涂装企业在治理VOCs过程中必不可少的系统部件,主要用于大风量低浓度的VOCs废气富集。

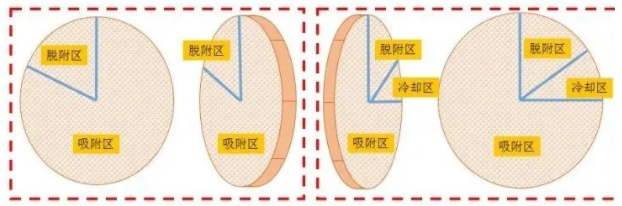

众所周知,沸石转轮面在物理区间被分为吸附区、脱附区、冷却区域,各区域比例为10:1:1,分区图下图所示:

大风量低浓度的VOCs经过沸石转轮后,由于分子之间的范德华力,VOCs被沸石微孔所吸附,净化后的气体可直接排至排气筒。被吸附在沸石转轮上的有机物再通过一小股180℃~200℃的温度的气体进行脱附。脱附出来的高浓度废气再送入其他设备进行处理,从而降低了末端处理设备的负荷,降低了运行能耗,被广泛使用在喷涂行业、包装行业、电子半导体行业。

2 吸附脱附性能及改善措施

转轮按设定的速度转动,实现了废气的循环吸附脱附。然而对于废气成分复杂,含有高沸点的有机物,往往180℃-200℃的温度不足以将有机物脱附出来,这些高沸点有机物残留在沸石的孔隙中,随着时间的推移,残留的累积量越来越多,可用于吸脱附的孔隙越来越少,最终导致转轮出口有机物浓度偏高,排放不达标现象。因此,必须采取一定的措施,将高沸点组分从沸石中脱附出来,恢复转轮的吸附容量。

无论是进口转轮还是国产沸石转轮,厂商一般会建议周期性对转轮进行高温再生。如:将脱附温度设定为300℃,进行高温再生。然而,高温再生时转轮处在一个高温、高浓度的环境中,安全风险级别也非常高。常规做法是配备专业技术人员至现场操作、监控高温再生过程,并根据转轮及系统相关实际运行数据以及实践经验,实时手动调整运行参数或采取应急措施。显然,这样的操作,效率低下,对专业技术人员的依赖程度较高。因此,将沸石浓缩转轮手动高温再生操作,转换成自动程序控制,显得尤为迫切。

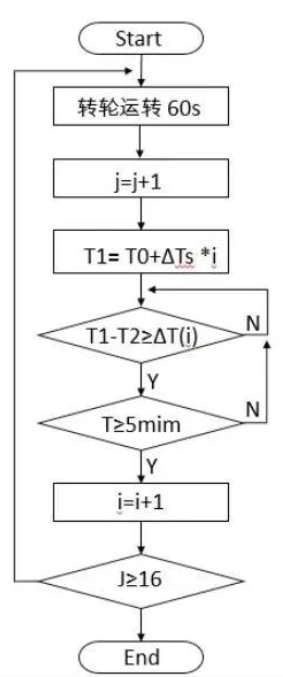

3 高温热脱附控制逻辑设计

转轮高温热脱附分两种模式,分别为“在线式”和“离线式”。

“离线式”:高温再生时,转轮停止转动,脱附入口温度从200℃按一定的梯度逐步升温至300℃。高温脱附结束后,将转轮再生干净的区域转至冷却区,同时将含有高沸点的待脱附区域转入脱附区。根据以上原则,并结合转轮分区10:1:1的特点,可计算出转轮待高温再生区域送入转轮再生区域所要的运转时间。如:假设转轮50HZ运行,转1圈需要15min,因此从吸附区转至脱附区,转轮转动1次理论所需要的时间为:15min/(10+1+1)×60s/min=75s。但为保证各区域均能完全高温再生,转轮相邻两次高温再生面足够的搭接长度,同时兼顾转轮脱附区隔板保温厚度的影响,选取转轮每次连续转动时间为60s,此处称为步长为60s。

转轮高温再生时,转轮停止转动,脱附入口按设定的温升梯度进行升温,直到300℃。每阶段高温再生过程中,通过转轮进出口温差,并辅助脱附出口废气浓度值以判别脱附效果。以此确定下个阶段的起始条件。其控制逻辑图如下所示:

T0:脱附入口初始再生温度,220℃;

T1:设定脱附入口温度;

T2:脱附出口温度;

i:脱附升温次数;

j:转轮分区脱附次数;

T:脱附进出口温差大于设定值后的延长时间;

ΔTs:脱附温升梯度设置值;

ΔT(i):脱附进出口温差。

离线式高温热脱附适合于非连续性生产型的企业,脱附过程可视化,可利用转轮脱附出口的浓度变换趋势对高温脱附时长,脱附温度进行动态控制,脱附效果干净彻底。

“在线式”:转轮连续低速运转,脱附周期内,脱附温度规律性脉冲变化。转轮在每个扇区内,会经历低温到高温再到低温脱附的过程,属于间歇性高温再生。

在线式高温热脱附的优点是,在沸石转轮仍然处于吸附工作的同时,同步进行高温脱附,对于连续型生产的企业,实现了非停机的状态下,提高了转轮的吸附容量,改善了转轮的吸附性能,减少了污染物的排放。但也有明显的缺点,无法非常直观地表达再生效果。且只能在转轮仍然有足够的吸附容量情况下进行操作,否则容易造成转轮吸附出口排放浓度超标。因此“在线式”在实际工程项目中应用较少。

4 安全连锁控制设计

但无论是在线式还是离线式高温热脱附,安全连锁及故障报警的设计仍然是整个控制系统设计的重点。安全连锁控制应从硬件与软件两方面分别进行设计。

为保证转轮的长期安全稳定运行,硬件方面,从电气控制系统设计出发,尽量减少转轮停转的可能性。因此,转轮采用双电源供电,即采用市电与UPS电源供电,当市电停电时,UPS的续航电池仍然能维持转轮运行半小时以上;此外,转轮减速机应配置双驱动回路,即变频器驱动与工频驱动,变频器驱动为实现工艺需求,调整转轮转速,当变频器出现故障时,立即切换至工频运行。以上两种电气配置的主要目是防止转轮局部区域长期处于高温状态,避免出现转轮闷燃情况发生。

转轮减速机与转轮本体的驱动一般采用皮带或链条传动,判断转轮的转动除最直观的判断电机是否在正常运行外,更应关注转轮本体的转动的真实性,因为中间传动部件皮带或链条有可能出现打滑或断裂情况,造成转轮电机还在转动时,转轮实际已经停止转动。为杜绝此类情况的发生,可利用控制软件计算与编程功能,进行判别并实现相应的安全连锁控制。

转轮出厂时,圆周方向平均布置有数个检知挡块,检知挡块与转轮一起转动,当碰到限位开关时,限位开关会由闭合信号转换成断开信号。因此可根据转轮转速V以及检知挡块的数量n,确定限位开关的接通持续时间Toff(V,n)与断开延时时间Ton(V,n),转轮实际转动过程中,限位开关的实际接通持续时间与实际断开延时时间分别与Toff及Ton进行比较,以判断转轮实际的状态。

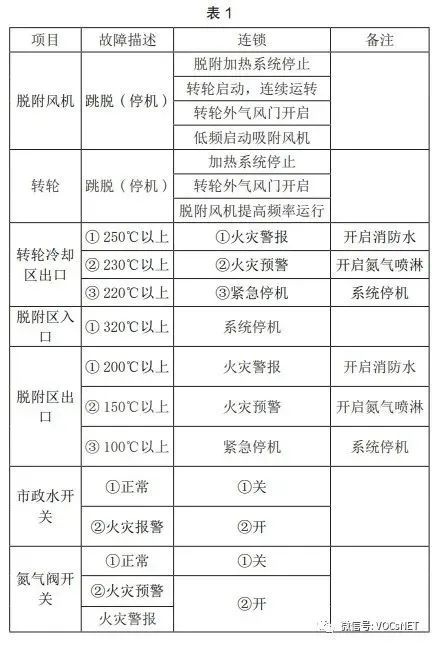

对于“离线式”高温再生过程中的安全连锁因果关系规划如下表:

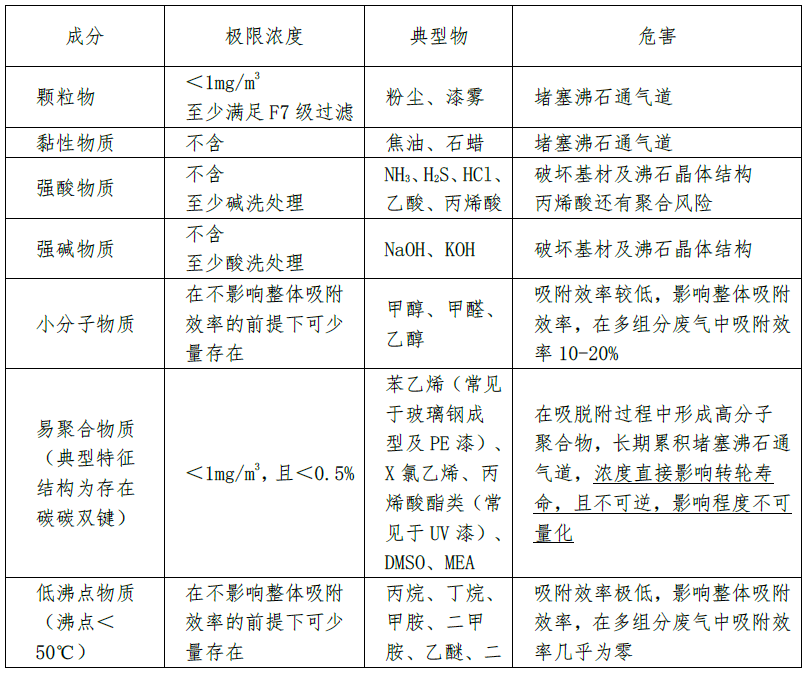

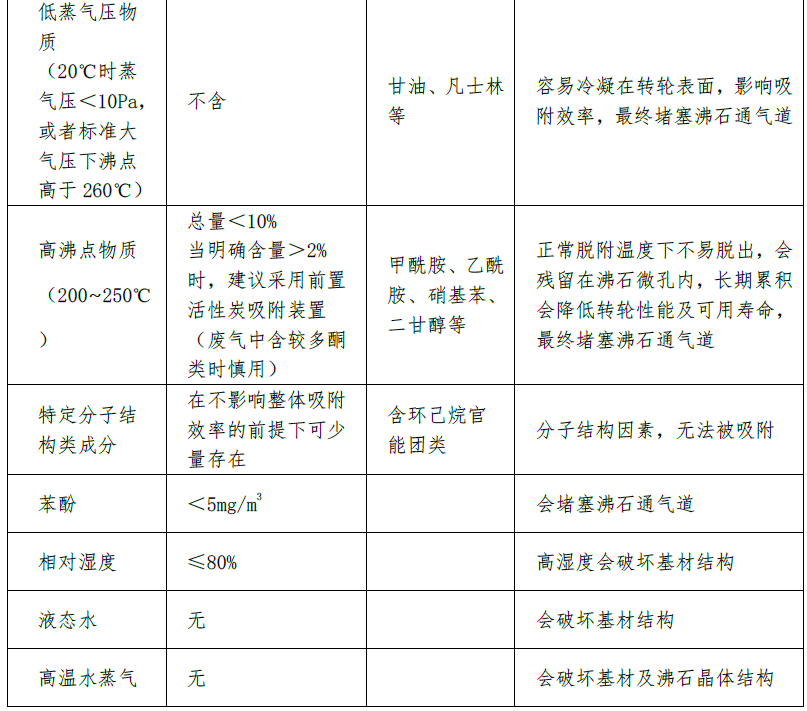

附:不建议进入转轮系统的VOCs