- 企业邮箱

- 0510-83751142

发布时间:2021-12-08 09:03:00 点击:

RTO焚烧炉、RTO、RCO专业生成厂家无锡泽川环境2021年12月8日讯 挥发性有机物(VOCs)作为细颗粒物(PM2.5)和臭氧(O3)形成的关键前体物,针对其进行有效管控是打赢蓝天保卫战的关键举措之一。当前在国家和地方政策的强力推动下,工业源VOCs排放管控受到广泛重视,围绕工业企业VOCs管控投入了大量的治理设施和技术手段。蓄热氧化技术(RTO)主要通过高温将有机废气氧化成CO2和H2O,因其对VOCs处理稳定高效、减排贡献巨大,当前在国内外得到广泛应用。

一、RTO装置简介

蓄热氧化技术(Regenerative Thermal Oxidizer,简称RTO):是指将工业有机废气进行燃烧净化处理,并利用蓄热体对待处理废气进行换热升温、对净化后排气进行换热降温的技术。RTO装置通常由蓄热室、换向设备、燃烧室和控制系统等组成,主要包括二室RTO、多室RTO、旋转式RTO等类型。

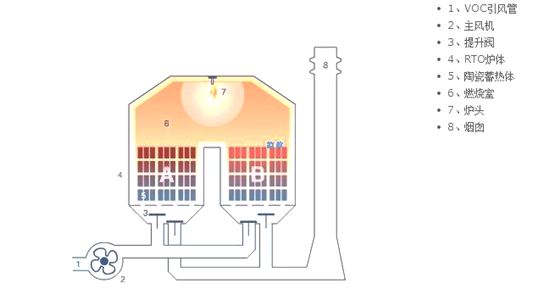

二室RTO

二室RTO结构主要包括:VOCs引风管、主风机、提升阀、RTO炉体、陶瓷蓄热体、燃烧室、炉头、烟囱等。其工作原理为将待处理的低温废气经引风机进入蓄热室A,陶瓷蓄热体释放热量温度降低,而有机废气升至较高的温度后进入氧化室,在氧化室中燃烧器燃烧补充热量,使废气升至设定的氧化温度(760℃),废气中的有机成分被分解成CO2和H2O。由于废气在蓄热室内已被预热,外加燃料的用量较少。净化后的高温废气离开氧化室,进入蓄热室B,释放热量,温度降低后由排气风机经烟囱向空排放。而蓄热室B的陶瓷蓄热体吸热,“贮存”大量的热量(用于下个循环加热废气)。一个循环完成后,进气与出气阀门进行一次切换,改变气流方向(进入下一循环)。废气由蓄热室B进入,净化后的气体由蓄热室A排放。如此不断地交替进行。一般两床式RTO的处理效率最高可达95%。

图1 二室RTO工艺流程图

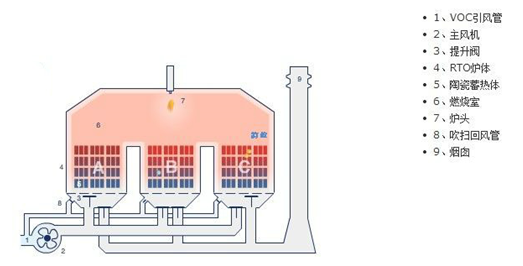

多室RTO

多室RTO结构主要包括:VOCs引风管、主风机、提升阀、RTO炉体、陶瓷蓄热体、燃烧室、炉头、吹扫回风管、烟囱等。以三室RTO为例,其工作原理为将待处理的低温有机废气在入口风机作用下进入蓄热室A的陶瓷介质层,陶瓷释放热量温度降低,而有机废气升至较高的温度之后进入燃烧室。在燃烧室中,燃烧器燃烧燃料放热,使废气升至设定的氧化温度760℃,废气中的有机物被分解成CO2和H2O。由于废气经过蓄热室预热,废气氧化也释放一定的热量,所以燃烧器燃料的用量较少。废气成为净化的高温气体后离开燃烧室,进入蓄热室B(上两个循环陶瓷介质已被冷却吹扫),释放热量,温度降低后排放,而蓄热室B的陶瓷吸热,“储存”大量的热量(用于下个循环加热使用)。蓄热室C在这个循环中执行吹扫功能。完成后,蓄热室的进气与出气阀门进行一次切换,蓄热室B进气,蓄热室C出气,蓄热室A吹扫;再下个循环则是蓄热室C进气,蓄热室A出气,蓄热室B吹扫,如此不断地交替进行。一般三室的去除效率可达98%以上,可兼顾处理效率和经济性要求。

图2 三室RTO工艺流程图

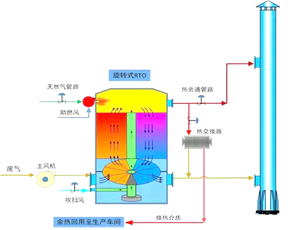

旋转式RTO

旋转式RTO主要由燃烧室、陶瓷填料床和旋转阀等组成。炉体分成多个腔室,常见的为12室,5个室进废气、5个室出净化气,1个室清扫,1个室起隔离作用。废气分配阀由电机带着连续、匀速转动,在分配阀的作用下,废气缓慢在12个室之间连续切换。其原理是在高温下将可燃废气氧化成对应的氧化物和水,从而净化废气,并回收废气分解时所释放出来的热量,旋转式RTO废气分解效率可高达99%以上,热回收效率达到95%以上。

图3 旋转式RTO工艺流程图

二、RTO系统运行要求

RTO焚烧炉的稳定运行是建立在各个部件都能正常运转的基础上的,常见RRTO焚烧炉的关键部件有燃烧室、蓄热室、切换阀及烧嘴等。

燃烧温度

燃烧温度主要指燃烧室可能达到的温度,除了和废气的成分、性质及其含量相关外,还与废气进出燃烧室所带的热焓、废气污染物的燃烧热值以及燃烧室内外的传热过程等有关,燃烧温度一般在760℃~1050℃之间,特殊情况下可达1200℃。

停留时间

为保证有机废气达到较高的净化率,通常要求气体在燃烧室内保持一定的停留时间,原则上若燃烧室温度越高、停留时间越长,则VOCs的转化效率也越高。根据经验,一般停留时间在0.75s左右,即可保证VOCs基本处理殆尽。延长时间可提高净化率,但燃烧室容积也随之增加。燃烧室的内衬一般采用陶瓷纤维等耐火绝热材料,可以承受短时1200℃的高温。

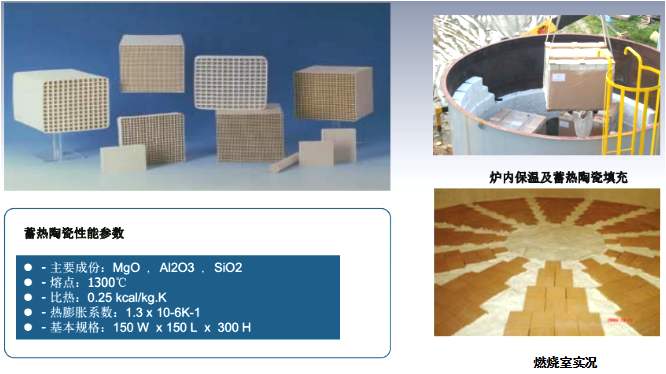

蓄热体

蓄热室中最为重要的组成单元为蓄热体。一般来说,蓄热体的材料主要有陶瓷和金属两种,RTO装置的操作温度较高,因此不能采用金属材料。而陶瓷材料具有优良的耐高温、抗氧化、耐腐蚀等特点以及机械强度好、价廉等优点,性能基本满足RTO的要求,所以目前RTO普遍采用陶瓷材料作为蓄热体。蓄热体是RTO系统的热量载体,直接影响RTO的热利用率,技术指标包括蓄热能力、换热速度、热震稳定性、抗腐蚀能力等。目前常用的蓄热体包括散堆材料(颗粒填料,如矩鞍环)和规整填料(如蜂窝填料和板波纹填料)。为了降低床层阻力,目前在RTO装置中大多采用规整填料,特别是蜂窝状陶瓷蓄热体,蜂窝陶瓷蓄热体与其它蓄热体(如陶瓷球等)相比具有比表面积大,阻力损失小,热胀冷缩系数小,抗热性能好等特点。为保证较高的热回收效率,要求蓄热室进入口温差不能太高,进出口温差一般规定不大于60℃。为确保蓄热体和流经蓄热体的气体能够进行充分的热交换,同时兼顾蓄热室体积和系统压降等因素平衡,蓄热室的截面风速一般不宜大于2m/s。

切换阀

切换阀是RTO焚烧炉进行循环热交换的关键部件,必须在规定的时间准确地进行切换,其稳定性和可靠性至关重要。切换阀的频繁动作会造成磨损,积攒到一定程度会出现阀门密封不严、动作速度慢等问题,会极大地影响使用性能。

烧嘴

烧嘴的主要目的是不让气体与燃料混合地过快,这样会形成局部高温;但也不能混合过慢,否则可能导致燃料出现二次燃烧甚至燃烧不充分。为了确保燃料在低氧环境下燃烧,需要考虑到燃料与气体间的扩散、与炉内废气的混合以及射流的角度及深度,这些参数应在设计之初根据实际的工艺需求准确计算,否则会直接影响RTO的焚烧效果。

图4 RTO关键部件实效图

参考文献

[1]蓄热燃烧法工业有机废气治理工程技术规范(HJ1093—2020);

[2]陈振坎,董其超,孙鑫,等.精细化工行业蓄热式热氧化炉系统安全设计优化[J].广州化学,2019,44(06):31-35.

[3]王姣.蓄热式热氧化炉在处理挥发性有机气体中的关键因素研究[D].哈尔滨工业大学,2018.

[4]王竹槽,胡志军,徐明,等.化工废气RTO净化系统爆炸原因分析[J].广州化学,2017,42(03):68-72.

[5]曹建平,侯建中,彭宗文,等.蓄热式热氧化器用于VOC处理的应用研究[J].机械工程师,2016(12):153-155.

[6]杨振华,蔡鹏山,韩润.蓄热式氧化器用陶瓷蓄热体性能测试及对比[J].化工机械,2015,42(02):196-198.

[7]韩晓强,黄伟.VOC废气蓄热式热氧化处理方法[J].中国环保产业,2012(12):43-45.

[8]萧琦,姜泽毅,张欣欣.多室蓄热式有机废气焚烧炉工程应用研究[J].环境工程,2011,29(02):69-72.