- 企业邮箱

- 0510-83751142

发布时间:2021-01-30 23:28:00 点击:

RTO焚烧炉、RTO、RCO专业生成厂家无锡泽川环境2021年1月30日讯 有机废气热力燃烧净化过程中会产生大量热量,即排出净化气所携带的热量,这些热量来自消耗的辅助燃料和废气中所含的可燃物质的燃烧。

因此,如何充分利用这部分热量为生产过程所用(如果生产过程需要供热),借以减少总能耗?以及如何把这部分热量用于热力燃烧过程本身?例如通过冷却净化气而使入口废气或燃烧用空气得到预热,来减少辅助燃料的消耗?甚至免去辅助燃料,借以节省操作费用和额外的 COz排放等,这些已成为评价热力燃烧装置经济性的重要指标!

当然,在大多数情况下,回收热量是要增添设备(如换热器),这方面增加的投资也应一起考虑。

热力燃烧装置所需操作费的主要部分是燃料的消耗;预热废气和预热燃烧用空气的目的都是为了节省燃料。因此,一个热力燃烧净化装置除了要配备最优的燃烧系统外,还必须具有高效的余热回收系统。 理想的是要充分利用废气中可燃物的热值,即如果预热温度足够高到使废气中可燃物的燃烧热值达到反应温度,这样就不必添加辅助燃料(自供热操作)。但在 有机废气的净化情况下,所要处理的废气量很大,而其中可燃物的浓度极低;这表示必须选择极其高的预热温度。

就一般的间壁式换热器而言,要想达到极高的预热温度,无论在材质上还是结构上都是不现实的(或者花费太高);但是蓄热式换热器却可使废气预热到极高的温度,因为采用了陶瓷蓄热体作为换热介质,耐高温可高至 1200℃。蓄热式换热器的热效率>95%,而间壁式换热器的热效率一般在70%左右。文献 【挥发性有机化合物热氧化系统的设计(Design of thermal Oxidation Systems for Volatile Organic Compounds)】 对热力燃烧装置不同的余热回收方法作了比较,并假定∶废气处理量为25000scfm(42475m³/h);废气是以空气为载体(即不需加燃烧空气);不计 VOC燃烧产生的热量;氧化反应温度为 1400℃F(760℃);辅助燃料费用每单位 Btu3 美元(1Btu=1.0551kJ);每年操作小时数为 8400h。费用计算结果如下∶

|

热力氧化器情况 |

每年消耗的燃料费/美元 |

| 不回收热量的热力氧化器 | 1046000 |

| 间壁式换热的热力氧化器(热效率70%) | 345000 |

| 蓄热式换热的热力氧化器(热效率 95%) | 95000 |

由此可知,RTO与不回收热量的热力氧化器和即使回收热量的间壁式换热的热力氧化器相比,可以显著地节省燃料费用。由上可知,RTO)所消耗的燃料大约仅为不回收热量的热力氧化器的10%;差不多是间壁式换热的热力氧化器消耗燃料的 1/4。因此,目前在采用热力燃烧法的有机废气净化中,已广泛推行蓄热式热力氧化器,即 RTO。

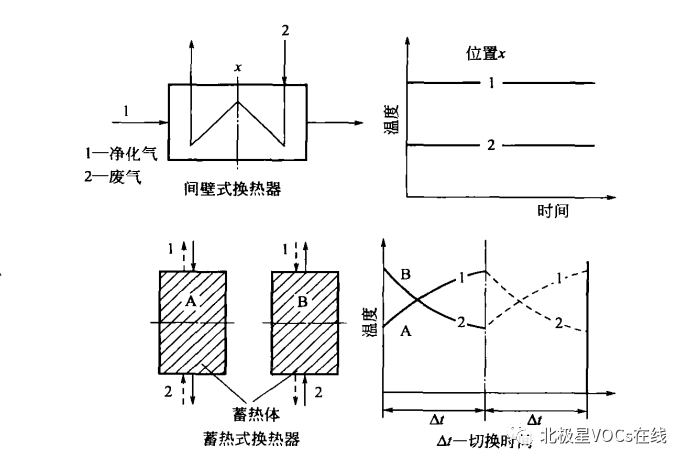

间壁式换热器与蓄热式换热器除了在材质、结构上的不同外,其主要区别是∶在间壁式换热器的情况下,如果输入物料流的参数不随时间而变,则在换热器表面上的任意位置x处,其物料流的参数(例如温度)也不随时间而变;但在蓄热式换热器的情况下,即使输入参数不随时间而变,在换热表面上的任意位置处的温度是变化的。为了使蓄热式换热器能连续操作,以及例如维持出口温度在一定范围内波动,通常必须采用两台蓄热式换热器,并强制净化气(热流体)和废气(冷流体)周期性地、变换流动方向通过蓄热体,如下图所示。