- 企业邮箱

- 0510-83751142

发布时间:2020-10-10 19:42:00 点击:

1 概述

RTO焚烧炉、RTO、RCO专业生成厂家无锡泽川环境2020年10月10日讯 近年来,随着国家相关环保法律、法规及标准的日益严格,对工业废气排放的要求越来越高。在国内某大型石化项目中,一套由XX公司提供的三室RTO焚烧装置因所处理废气的组成、工艺条件与原始设计相比发生变化,加之设备设计理念陈旧,无法满足排放新标准,亟需进行结构改进。

三室RTO焚烧炉共有 6 个换向阀,在炉底两两成对,分组布置。每组换向阀分为一个高温侧换向阀与一个低温侧换向阀,分别控制三个燃烧室的进气口与排气口的开闭。三组换向阀与RTO焚烧炉三个蓄热室对应,通过一定的顺序打开、关闭,引导烟气通过蓄热室、燃烧室,最终排放到大气中。工作时RTO焚烧炉内呈微负压状态。高温侧换向阀的外侧与烟气出口管道连通,区域温度最高达 300℃;低温侧换向阀的外侧与烟气进口管道连通,区域温度最高达200℃。炉内废气具有一定的腐蚀性。装置运行时,换向阀每半分钟开闭一次,动作频繁。

换向阀的平面阀板与密封端面通过直接接触实现密封。阀板闭合后,因加工、装配精度低导致密封不严,废气在压力作用下流动,在阀板处形成少许内漏,不通过蓄热体及炉膛焚烧直接排放。同时,阀杆在往复运动中对密封填料造成磨损,使废气通过填料直接泄漏到大气中,发生外漏。另外,换向阀内部存在高温烟气,经长期运行后,原阀杆与阀板均存在不同程度的腐蚀损坏。由于原换向阀设计存在上述问题,加之在排放指标、环保指标更为严格的情况下,即使少量的泄漏也会对排放指标产生很大的影响,因此需要通过改造提高阀门的密封性、耐蚀性和耐用度,使装置能够满足现有工况条件下长期稳定运行的要求,并且使排放的废气满足《GB31571-2015 石油化学工业污染物排放标准》的排放指标。

2换向阀的结构问题及改进方案

根据长期运行后装置换向阀出现的泄露、损坏等问题,结合故障点的出现位置,可以从以下三个方面对换向阀的结构进行分析,并考虑改进办法:

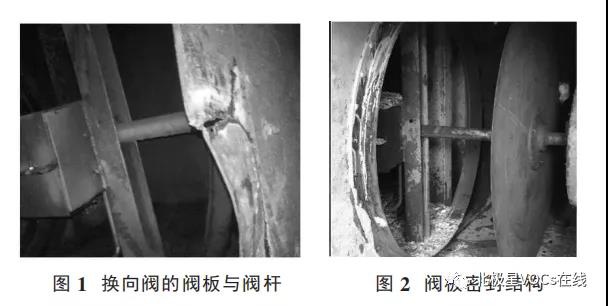

①阀杆材料及其连接结构换向阀的主要动件是阀杆和圆形阀板,因阀门动作频繁,密封结构及支撑结构负荷较大。加之炉中废气温度较高且有较强的腐蚀性,装置运行一段时间后,阀杆与阀板均发生了一定的磨损与破坏,如图 1 所示。经现场测量、检查发现,阀板与密封面之间存在一定程度的平行度偏差。因此,应对阀板与阀杆采取降低重量、更换材料、增加错动补偿机构等措施使动件拥有更长的使用寿命和更好的密封效果。

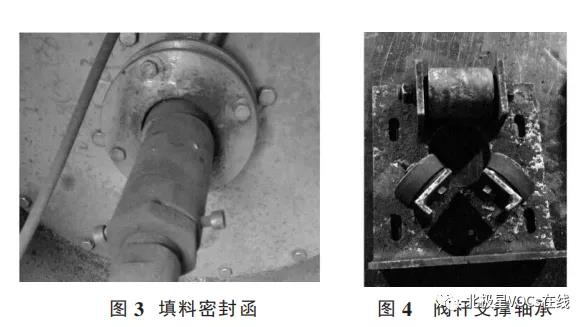

②阀板密封结构原设计中,圆形阀板仅通过与密封面接触时自身发生形变来进行密封,结构如图 2所示。由于加工精度无法保证,以及长期运行带来的支撑结构磨损,圆形阀板与密封面无法在圆周上所有的位置都能紧密接触。因此,需要对阀板密封结构进行重新设计,来保证长期运行中阀板密封的可靠性。

③阀杆密封结构及支撑结构原设计中,阀杆的密封组件采用的是填料式密封,由于换向阀的动作频率非常高(每 30s 动作 1 次)使得此处密封填料的损耗非常快,如图3 所示。阀杆的支撑结构是在内外两侧对称布置的由三个橡胶轮组成的支撑轴承,如图 4 所示。拆除支撑轴承后,发现滑轮表面包胶因长期使用表面已发生永久变形;滑轮的转轴因长期与轴套干磨,已严重磨损;部分滑轮已无法正常转动。此外,经检查发现,支撑轴承虽然有一定的调心功能,但当阀杆两端同时采用此结构时,很难保证阀杆与密封函的同心度,从而加剧了填料的磨损。填料磨损后,废气在此处发生泄漏。因此,需要对阀杆的密封结构与支撑机构进行重新设计,以达到更好的阀杆密封效果与更长的使用寿命。

下面分别对以上三个方面的改进办法与实施情况进行详细介绍。

2.1 阀杆及其连接结构的改进

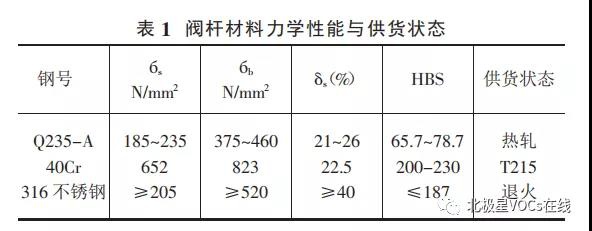

原换向阀中,阀杆为直径 60mm 的实心杆,材质为碳钢 Q235A,阀板为直径 1300mm,厚 2mm 的圆形板,材质同为碳钢 Q235A。在运行一段时间后,阀杆与阀板表面均出现了严重的腐蚀与磨损。考虑到长期运行时的设备工况,需要同时满足力学性能、表面硬度、耐腐蚀性三方面要求,因此理想的替代材料有调制钢 40Cr 与 316 不锈钢,使用性能见表 1。

根据现场的使用经验,全新更换的 Q235A 阀杆使用一周左右就会产生严重的锈蚀,因此将耐蚀性作为阀杆设计考虑的最关键指标。出于减少阀杆支撑轴承负荷及增加阀杆耐腐蚀性的目的,选用直径63mm,厚 10mm 的 316 不锈钢钢管作为替代阀杆材料。经计算,空心阀杆与实心阀杆相比,强度基本保持不变,而重量降低了 30%。阀板的材料也选用 316 不锈钢,直径不变,厚度增加到 4mm。增加厚度的阀板在密封过程中无需再发生形变。

在原设计中,气缸活塞杆与阀杆之间由一个带有一定间隙的过渡头进行连接,这个过渡头与阀杆连接头之间的间隙能够在一定程度上补偿活塞杆与阀杆之间的偏心量。但在安装过程中,由于两端的阀杆支撑轴承的高度都是可调的,这使得气缸活塞杆与阀杆之间的同心度难以控制,同时阀杆自身的磨损与阀杆支撑轴承的磨损会导致活塞杆与阀杆的同心度偏差进一步加大。此时,仅靠过渡头的间隙无法对两杆的偏心量进行补偿。改进的办法是在过渡头与活塞杆之间增加了一个浮动接头。浮动接头允许两侧连接杆发生偏心滑动和球面滑动,它能够对活塞杆与阀杆之间的偏心量进一步进行补偿。

2.2 阀板密封结构的改进

如前文所述,原换向阀阀板的密封是通过具有一定弹性变形能力的阀板及与圆筒状密封面接触的方式来实现的。而在运行过程中,由于安装精度难以保证以及阀杆支撑轴承磨损等原因,阀板与密封面很难保证平行,从而紧密贴合,废气会从阀板与密封面的缝隙处发生泄漏;同时,由于加工精度及阀板材料、厚度等原因,长期运行时阀板出现了疲劳应力腐蚀,发生断裂。

为了避免上述问题,改进后的阀板密封结构在密封面上加工两道密封槽,选用适当的弹性体材料作为密封体;同时,加厚的阀板不再发生形变,密封过程中弹性密封体发生形变形成密封。利用密封体的回弹性补偿阀板与密封面之间的平行度偏差。同时,利用两道密封体形成迷宫密封结构,阻止气体泄漏。

换向阀高温侧的环境温度最高可达到 300℃,因此要求密封体材料在高温下具有良好的物理、化学特性稳定性。表 2 中列举了几种合适的密封体材料的重要的特性。从表中可以看出,全氟醚橡胶的耐温性最好,回弹率较高,但其价格昂贵,不适合大量使用。膨体四氟板与氟橡胶板的回弹率好,耐温性较差,不能长期使用。综合考虑各项指标,最终选择膨胀石墨板作为密封体材料。膨胀石墨的耐温性出色,同时兼具较好的回弹性,适用于目的工况。但膨胀石墨材质较脆,制成密封条时需采用分段拼接的方式塞入密封沟槽中,这些接缝存在泄漏隐患。解决方法是用耐550℃的高温密封胶填充间隙。

2.3 阀杆密封结构及支撑结构的改进

原阀杆密封结构采用填料密封,随着阀杆频繁往复运行,填料很快被磨损。改进后的密封结构密封函内从连接法兰处被分开成两个腔。外腔由内向外依次放置气封环、定位套与 Y 型密封环;内腔由内向外依次放置 Y 型密封环,自润滑轴承。密封函加工时采用一次装卡,保证内外腔壁的同心度。结构中,Y 型密封环能够有效阻隔灰尘及油污进入密封函;定位套和自润滑轴承能够保证阀杆与气封环之间的同心度,并取代之前结构中的一组阀杆支撑轴承,起到支撑阀杆的作用。气封环内有数个 2mm 宽的环形间隙与 12 个 2mm 直径的进气孔,压缩空气通过进气孔进入气封环,在间隙处形成涡流,阻止内部气体外泄,起到密封的效果。

改进后的阀杆支撑轴承基本结构保持不变,但针对原轴承出现的使用问题做如下调整:

①将原结构中的橡胶轮改为 40Cr 材质的钢轮,避免长期运行后滑轮本身发生变形,提高滑轮在高温烟气条件下的耐用性和耐腐蚀性;

②增加下部两个滑轮的宽度,增大滑轮与阀杆的接触面积,降低滑轮与阀杆之间接触处的压强;

③在每个滑轮内部增加一对自润滑轴承,使滑轮的滑动更加顺滑,延长滑轮的使用寿命。

3 结论

改进后的换向阀经半年连续运行,废气再无泄漏。设备能够满足新标准中的排放要求,达到了预期的改进目的。具体效果总结如下:

①更换后的 316 不锈钢阀杆与阀板能够有效抵抗腐蚀并降低阀杆支撑负荷,减少磨损,具有更长的使用寿命;改进后的阀杆连接结构能够补偿运行过程中阀杆与活塞杆的同心度偏差,延长密封结构的使用寿命。

②作为阀板密封体材料,膨胀石墨在高温下具有良好的热稳定性和良好的回弹率。改进后的阀板密封结构能够避免阀板由于反复形变而损坏,具有更长的使用寿命;由膨胀石墨构成的两道迷宫密封结构能够有效阻止高温废气内漏。

③改进后的阀杆密封结构能够有效阻隔灰尘;有效阻止废气外漏,并对阀杆提供稳固支撑。改进后的阀杆支撑轴承运转更加顺滑,使用寿命大大增加。

④改进提高了换向阀的密封性;提高了换向阀运行时的平顺性与可靠性;延长了换向阀的使用寿命。该改造方案能够普遍应用在类似结构的RTO焚烧炉及其他高温烟气环境下具有相似结构的阀门中。