- 企业邮箱

- 0510-83751142

发布时间:2020-09-23 09:00:00 点击:

1.概述

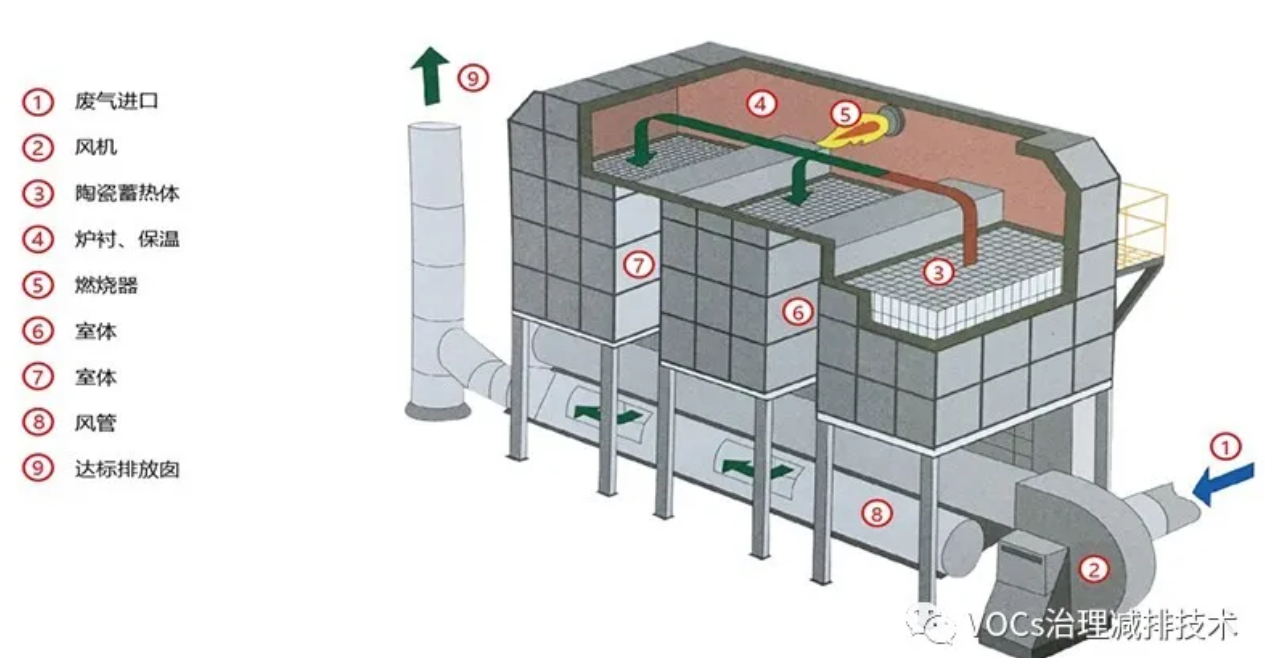

RTO焚烧炉、RTO、RCO专业生成厂家无锡泽川环境2020年9月23日讯 近几年,随着环保整治的力度越来越大,有机废气排放标准的不断提高,环保整治提升工作的大力推行,化工、医药以及汽车喷漆行业对有机废气的处理投入不断增大。由于医药行业尾气成分复杂选用设备困难,而蓄热式氧化炉(RTO)对尾气成分适应性强,能够有效地处理VOC以及废气异味,总体净化效率高,用三塔式RTO焚烧炉进行净化处理,净化效率通常可达98%以上,能达到废气排放标准,因而得到了广泛使用。但由于各种缺陷原因造成系统运行不稳定,存在安全隐患,而且设备维护成本高。为此如何提高RTO废气处理系统运行的稳定性,降低设备维护成本,是每个选用RTO废气处理系统企业必须要面对的问题。本人根据十多年从事的RTO废气处理系统设计、使用、改造的经验,总结出存在的问题以及相应的解决方案。

2.系统主要存在的问题

RTO废气处理系统是一项系统工程,必须从整体考虑,从头到尾一起设计,才能得到总体效果,如果一个环节出现问题,就会影响系统运行的稳定性。而企业都是逐步发展起来的,工艺设计只局限于当时的标准,随着时间的推移,标准的提高,系统的问题逐渐显露出来。

(1)废气采集系统的不合理

系统进气预处理不充分,废气进气不分类,如卤素废气企业早期未作处理,无机酸尾气处理不彻底,直接进入RTO。大量的酸气造成焚烧炉设备的腐蚀及配套设施的腐蚀,还造成焚烧后烟囱冒白烟现象。废气焚烧后生成的强酸对RTO焚烧炉会造成比较严重的腐蚀。废气中的有机物焚烧后产生的有机盐冷却后的结晶体,残留在RTO蓄热室底部及排烟管道的管壁上,当废气切换时,还未处理的废气中的水汽、部分有机物(如甲醇等)被有机盐结晶体吸附,在下次排烟时该有机物被烟气带出,积存RTO蓄热室的底部,是造成RTO去除率下降、火灾隐患的原因,影响设备正常运行。燃烧产生的二噁英,导致尾气排放达不到要求。

(2)有机废气浓度及氧含量缺少有效控制

真空系统冷凝不充分,真空排气未经冷凝处理,大量有机气体排出,各车间支管没有相应控制措施,直接进入废气总管。有机废气浓度偏高,造成炉内温度超高,引起RTO焚烧炉膛高温报警,当有机废气浓度超过爆炸极限时,废气直接从RTO旁路排空,高浓度废气与高温尾气混合造成爆炸事故,爆炸导致进气管道着火或管道爆炸等事故,曾有发生。另一方面,有机废气中氧含量缺少有效控制,特别是一些老车间,有机溶剂未经氮气保护,直接进入到废气系统,造成有机废气氧含量高,气体爆炸的风险增加,降低了系统运行的稳定性。进气量不稳定,忽大忽小,也是导致运行不稳定的因素。

(3)系统选材欠合理

如燃烧尾气出口管道选用了不锈钢304材质,导致腐蚀穿孔,而影响运行。烟囱、洗涤塔选用了PP材质,导致老化,后处理急冷碱洗塔选用了玻璃钢,引起碱对玻璃钢的腐蚀。切换阀门、反吹阀门采用304不锈钢材质,导致腐蚀泄漏而影响运行,增加了维护成本。

(4)安全装置不足

因安全装置不足,安全事故也有发生,某企业废气总管采用非金属材质,引起静电积聚,导致起火、爆炸事故。有些企业主管不设防爆片、阻火器等,对主管安全性缺少保障。LEL保护装置缺失或安装距离不足达不到效果,存在安全隐患。

3.采取的改进措施

(1)废气采集系统的改进

针对各种腐蚀性气体进入RTO造成设备腐蚀的问题,我们首先对车间废气进行分类:根据车间废气的成分,把它分成有机废气,无机废气及卤素废气三类。各车间废气管相应改造成三根废气总管,对三种废气进行三种不同的处理方式,把不宜进入RTO系统处理的废气分离出去,只留有机废气进入RTO处理系统。并对有机废气的浓度降低进行有效处理。取得了很好的效果,设备维修次数减少,运行稳定性提高。卤素废气各产气点经深冷后,统一进入卤素废气总管,最终进入活性炭或树脂的卤素废气处理装置,处理后溶剂回收,气体达标排放,不进入RTO系统。这样就避免了因卤素废气燃烧后产生强酸对设备的腐蚀,以及避免产生二噁英。无机废气各产气点统一汇总到车间无机废气总管,经二级洗涤塔碱水洗涤后,进入无机废气总管,再作进一步处理达标排放,不进入RTO系统,避免对RTO设备的腐蚀。有机废气各产气点经深冷后,统一汇总到车间有机废气总管,真空泵的排气还得进行一次深冷后,才能进入车间有机废气总管,每个车间的有机废气经二级洗涤塔碱水洗涤,这样最大限度地降低有机废气的浓度,再进入厂区有机废气总管,去RTO系统处理。

(2)有机废气浓度及氧含量的控制

对产气点有机废气浓度进行控制,常压、微正压的反应釜、贮罐、离心机等设备进行供氮保护,以降低有机废气的蒸发,有机废气经泄氮阀或呼吸阀排出,降低废气的排出量及废气中的氧含量。真空常态下工作的设备,真空泵的排气还得进行一次深冷处理,以降低有机废气的浓度。这样就降低了有机废气的浓度及气体的氧含量,为安全稳定运行提供保障。同时对各车间有机废气进入厂区总管的风量压力等控制进行改进。稳定进气量,采用变频风机,风机与进风管内压力联锁,保证了废气量的稳定性。

(3)系统材料选择的改进

原废气进气预处理洗涤塔采用PP材质,后处理二级吸收塔采用PP材质、烟囱采用PP材质,设备易老化、焊缝易开裂,曾进行修理和更换。后来预处理洗涤塔、后处理二级吸收塔改用PPH缠绕式旋流塔,提高了抗老化性能,减少了焊缝并提高焊接的可靠性。烟囱改用碳钢内衬耐高温、耐腐蚀材料提高使用寿命。炉膛出口的排烟风管由不锈钢304材质改为双相不锈钢2507材质,反吹风管采用双相不锈钢2507材质制作。切换阀门、反吹阀门采用双相不锈钢2205材质,提高了设备抗腐蚀性能。后处理急冷塔改用碳钢内衬花岗岩材质,避免了碱对玻璃钢的腐蚀。RTO焚烧炉栅、锚固件等炉内外露金属件均采用2205不锈钢材质,并进行耐高温防腐浇筑(专利技术)处理。经过改进的RTO防腐技术较目前常规的RTO焚烧炉,可以增加使用年限。因设备材质问题维修已避免,设备运行稳定。

(4)燃烧系统的改善

改用了清洁能源天然气作为燃料,更换了燃烧器,避免了燃烧器积碳堵塞的风险,并降低了燃料成本。自2013年改用天然气,燃烧器至今运行稳定,没有因故障而修理。建议采用美国Maxon品牌的工业燃烧器,可进行连续比例调节(调节范围约30:1),具有高压点火器、比例调节、阀燃料自动切断、UV火焰探测器。燃料和助燃空气同步变化,稳定燃烧。UV火焰探测器时刻对燃烧器火焰进行感应,正常燃烧时,火焰信号显示;燃烧火焰熄灭时,供燃料管路电磁阀自动关闭切断燃料,起到安全保护作用。

(5)系统安全装置的改进

①各支管进入总管安全装置的改进

对各支路废气进入总管,设置安全控制装置,建议改进措施如下:在支管上设置氧含量、温度、压力传感器,旁通接蒸汽和放空,当氧含量、温度、压力只要有一个超限,连锁关闭进总管阀门,打开紧急放空阀和蒸汽灭火阀,对支管进行有效保护。

②废气总管的改进

废气总管的材料采用不锈钢制作,一方面可以导电消除静电积集,还可以提高耐腐蚀性能。同时有相应的防爆装置,在一定间隔距离内设置泄爆口,并加装泄爆片,超压时可保护管道的安全。总管还设置了阻火器,以免发生火灾事故时,回火进入总管。主管设置LEL保护和系统旁路,保证RTO设备运行安全。RTO进口前,总管道设置两级VOC浓度检测仪,一级VOC浓度检测仪Ⅰ(包含两个VOC浓度仪)安装位置应根据现场实际情况设置于距RTO进口的适当位置,具体距离应以废气的流速及仪表、阀门的反应时间计算所得。若现场距离不足,可将管道来回布置,以增加废气在管内的停留时间,保证大于仪表的响应时间和阀门的执行时间之和。当VOC浓度仪Ⅰ检测到废气浓度超过25%LEL时,切断阀关闭,紧急排放阀打开,此时RTO由新风阀补入新风进入待机模式,从而保证高浓度危险废气无法进入RTO。当VOC浓度仪Ⅱ检测到废气浓度超过设计值时,稀释阀打开从而保证进入RTO的废气浓度不超标,保证安全运行。

③泄压、阻火装置的完善

废气总管、进气缓冲罐和焚烧炉炉膛顶部设置泄爆口,泄爆面积和管径要通过计算且泄爆口为所在设备的上部,不得侧面泄放。废气进入前级碱洗塔前必须设置阻火器,且阻火器必须有蒸汽反吹扫和排液功能。

4.提高去除率及节能措施

为了减少炉底部结晶盐对废气中有机物的吸附造成去除率下降的影响,可在反吹风机前加装蒸汽换热器,使反吹时将吸附在炉底的有机物进行返烧处理,提高去除率。在烟气出口加装换热器,进行余热利用,热水用于加热污泥干燥等,提高热利用率,达到节能目的。控制系统废气浓度≥1350ppm时,系统可维持自燃,达到最佳节能效果。

5.结论

医化行业RTO废气处理系统,存在废气采集系统的不合理,有机废气浓度处理措施的欠缺,材料选择不周到,系统安全控制装置欠完善等缺陷。导致系统运行欠稳定,维护成本高。通过对以上各缺陷进行有效改进,可以提高RTO废气处理系统稳定性,减少维修次数,有效降低设备维护成本。

作者简介张钟鑫(1963-),男,浙江台州人,本科,工程师,台州仙琚药业有限公司;研究方向:化工项目设计与设备管理。吴天飞(1967-),男,浙江台州人,本科,工程师,台州仙琚药业有限公司;研究方向:微生物制药。