- 企业邮箱

- 0510-83751142

发布时间:2020-08-12 20:34:00 点击:

RTO焚烧炉、RTO、RCO专业生产厂家无锡泽川环境2020年8月12日讯 采用催化燃烧工艺处理江苏某化工企业 VOCs 废气,论述了该企业有机废气的收集和处理现状、催化燃烧装置工艺流程及运行参数。系统设计处理能力为 1000 m3 /h,处理装置总投资 31. 5万元,年运行成本 4. 32 万元。经催化燃烧装置处理后,废气中丙烯醛浓度 0. 83 mg /m3,去除率达到 94. 9% ,非甲烷总烃浓度 2. 36 mg /m3,去除率为 93. 2% ,均满足 《化学工业挥发性有机物排放标准》( DB32 /3151-2016) 表 1 标准。

化工行业是江苏的支柱性行业,根据 《十三五规划全国分行业 VOC 排放基 数 -江 苏》,江苏省工业源VOCs排放量为108. 07 万吨,其中化学工业( 除石化外) VOCs排放量23. 20万吨,占工业源排放量的21. 47% ,成为江苏省VOCs的重要源头之一[1]。我国 “十三五规划纲要”中明确提出:“在重点区域、重点行业推进挥发性有机物排放总量控制,全国排放总量下降10% 以上”[2],而化工合成企业作为 VOCs 的重要来源,对其废气的净化治理也迫在眉睫。

目前,处理含 VOCs 废气的方法主要有焚烧法、催化燃烧法、冷凝法、吸收法、吸附法、生物法、膜分离法等[3-4]。其 中,焚烧法处理低浓度有机废气时能耗较大[5],一般适用于处理较高浓度有机废气。而冷凝法和吸收法对低浓度有机废气处理效果较差,一般需与其他处理工艺( 如活性炭吸附等) 联 用[6],而现有生物法则对高浓度有机废气处理效果有限[7]。膜分离法是一种新型的处理技术,但由于处理污染物单一、成本高等缺陷,应用较少[8]。催化燃烧技术由于具有起燃温度低、可抑制 NOx 等污染物的形成、适用范围广、净化效果好、能耗低等优点[2,9],广泛应用于处理含 VOCs 废气。

催化燃烧是典型的气-固相催化反应,其原理是在催化剂的作用下,有机废气中的碳氢化合物在温度较低的条件下迅速被氧化成 H2O 和 CO2[10-12]。笔者结合以往工程经验,并结合江苏某化工企业的废气排放现状,提出采用催化燃烧法处理挥发性有机废气,对国内化工企业废气控制具有较好的借鉴意义。

1 项目概况

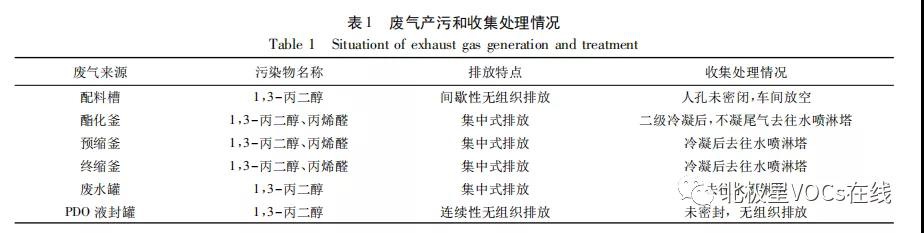

该企业以对苯二甲酸( PTA) 和 1,3-丙二醇( PDO) 作为主要原料生产对苯二甲酸丙二醇酯( PTT) ,生产工序包括酯化、终 缩、切粒、干燥、包装等。根据现场实地调查,企业废气主要可分为集中式排放和无组织排放。其中集中式排放废气主要来源为酯化釜冷凝器、预缩釜真空泵、终缩釜真空泵等,废气流量小,污染物浓度高,治理难度较大; 无组织废气主要来自预缩釜、终缩釜放釜残过程和开车调试过程,废气污染物浓度低,但是捕集风量较大。企业废气主要污染物组分为 1,3-丙二醇、丙烯醛等挥发性有机物,企业主要废气产污和收集处理情况如表 1 所示。

2 工艺流程

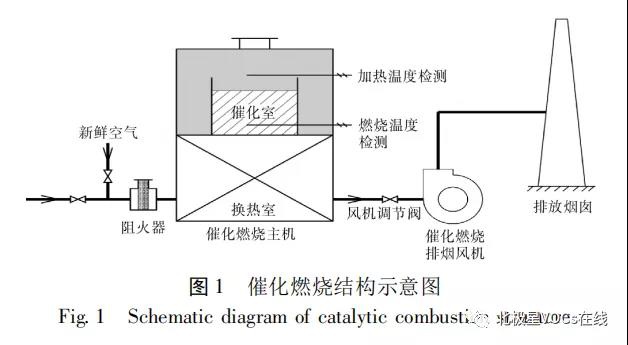

根据企业废气产污情况,并结合以往工程经验,笔者提出采用催化燃烧法处理该企业有机废气,其结构示意图如图 1 所 示,主要工艺流程可分为 5 个阶段:

( 1) 废气经阻火除尘器过滤后,进入热交换装置,和催化反应后的高温气体进行能量间接交换,此时废气的温度得到第一次提升;

( 2) 具有一定温度的气体进入预热室,进行第二次的温度提升;

( 3) 气体进入第一级催化反应,此时有机废气在低温下部份分解,并释放出能量,对废气进行直接加热,将气体温度提高到催化反应的最佳温度;

( 4) 经温度检测系统检测,温度符合催化反应的温度要求,进入催化反应室,有机气体得到彻底分解,同时释放出大量的热量;

( 5) 净化后的气体通过热交换器将热能转换给冷气流,降温后气体由引风机排空。

3 主要技术参数

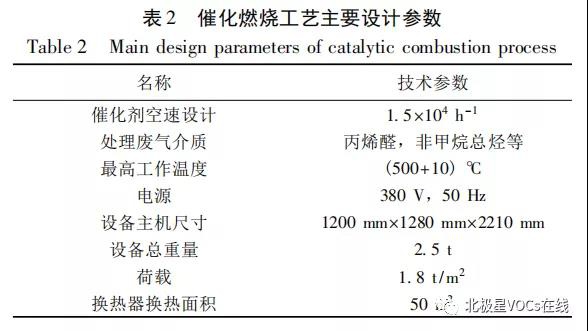

根据企业现有废气收集系统,确定催化燃烧装置的废气处理能力为 1000 m3 /h,设计预热温度为250 ~ 300 ℃,加热功率42 kW,氧化分解温度为 400 ~ 500 ℃,风机功率 5. 5 kW,设备总功率 47. 5 kW,其余各运行参数如表 2 所示。

4 装置运行情况

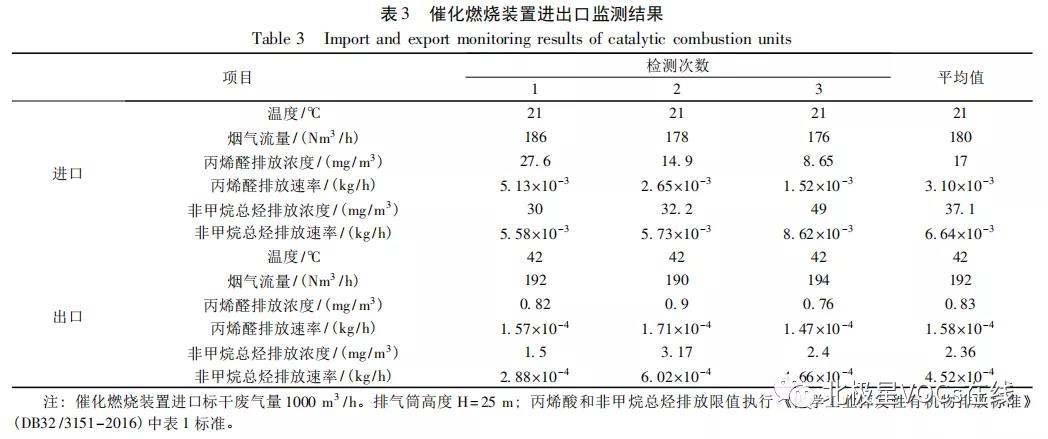

第三方检测机构对装置进出口尾气的检测结果如表 3 所 示。检测结果表明,催化氧化技术能够有效去除废气中的挥发性有机物,废气经催化燃烧装置处理后,丙烯醛浓度 0. 83 mg /m3,去除率达到 94. 9% ,非甲烷总烃浓度 2. 36 mg /m3,去除率为93. 2% ,均满足 《化学工业挥发性有机物排放标准》( DB32 / 3151-2016) 表 1 标准。

5 经济分析

1) 催化燃烧系统( 包括设备主机、电热管、催化剂、风机等) 设备总投资 31. 5 万元。( 2) 催化燃烧系统总装机功率 47. 5 kW。系统主引风机功率为 5. 5 kW,按 80% 运行效率,电价 0. 75元/kW·h( 峰谷电平均价) 计算,耗电量为 79. 2 元/d。电加热系统功率为 42 kW,仅在系统启动时全功率运行 1 h,系统正常运转时基本不需用电加热,设备单次启动费用为 25. 2 元。( 3) 催化燃烧系统催化剂用量为 0. 1 m3,每 8500 h 更换一次,催化剂单价230000 元/m3,系统催化剂使用成本为64. 95 元/d。按年运行 300 天计算,不计设备折旧、资金利息、维修费用等,催化燃烧系统总运行费用约为 4. 32 万元/年。

6 结 论

采用催化燃烧技术治理化工合成废气,废气经催化燃烧装置处理后,丙烯醛浓度 0. 83 mg /m3,去除率达到 94. 9% ,非甲烷总烃浓度 2. 36 mg /m3,去除率为 93. 2% ,均满足 《化学工业挥发性有机物排放标准》( DB32 /3151 -2016) 表 1 标准。整套催化燃烧系统设备总投资 31. 5 万元,年运行成本 4. 32 万元,投资和运行成本低,并且能有效去除废气中的丙烯醛及非甲烷总烃等有机污染物,具有良好的经济效益和环境效益。