- 企业邮箱

- 0510-83751142

发布时间:2020-07-23 20:40:00 点击:

1、制鞋行业发展现状

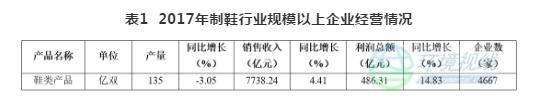

RTO焚烧炉、RTO专业生产厂家无锡泽川环境设备2020年7月23日讯 国内制鞋工业生产企业5万家以上(规上4667家),鞋类产量约为135亿双(规上企业销售收入7738.24亿元),占全球产量近60%,出口96.2亿双(金额455.9亿美元),占全球出口量近70%,进口1.39亿双(32.0亿美元),内销市场消费量约为40亿双(消费总额4300亿元),占全球消费量近20%。2017年鞋类贸易顺差占全国货物贸易顺差的近10%。

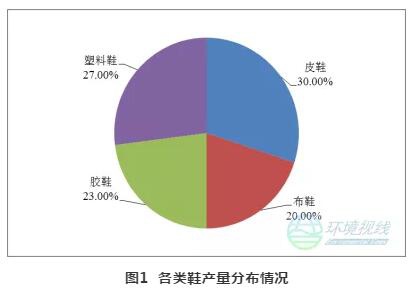

制鞋包括皮鞋、胶鞋、塑料鞋、布鞋。各类鞋产量分布情况如图1所示。

我国制鞋行业产量及进出口情况如图2所示。

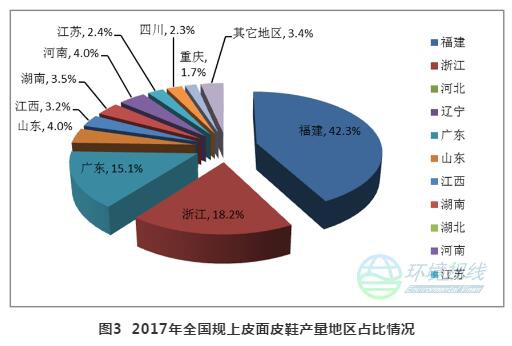

从空间分布看,我国制鞋工业主要集中在东南沿海,以福建、广东、浙江三省为主,三省制鞋工业规模以上企业产品产量占全国制鞋工业规模以上企业产品产量的75.6%。制鞋大省还包括江苏、河南、山东等省份。近年来,国内鞋业产业转移基本呈现东鞋西移、男鞋北上的梯度转移态势,其中河南等中西部地区逐渐承接东部地区鞋业产业转移,产业发展较为迅速,所占比重越来越大。

因不断上涨的劳动力成本、原材料、汇率波动以及环境保护等因素,部分制鞋企业向东南亚地区转移生产基地。而中国-东盟自由贸易区的全面启动,印度、越南、巴基斯坦等地的鞋业发展迅速。全球主要制鞋产区分布情况如表2所示。

2、制鞋行业环境问题

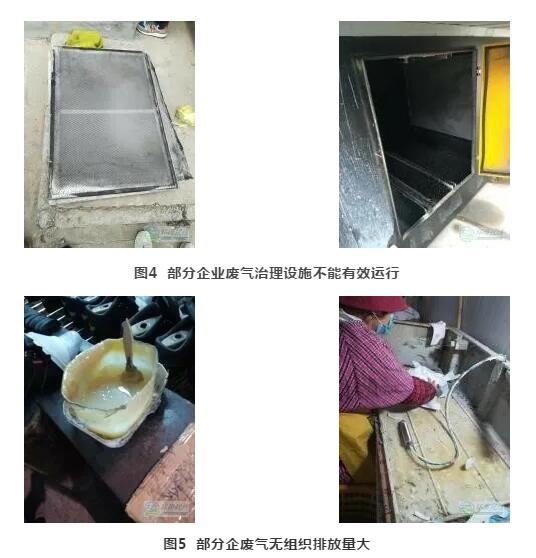

在制鞋加工过程中,产生挥发性有机物(VOCs)。VOCs是导致光化学氧化剂和悬浮颗粒物等二次污染物生成的主要物质。此外,VOCs对人体的呼吸系统、心血管系统及神经系统能产生较大的影响。随着环保要求日趋苛刻,越来越多的企业选择含苯系物低的胶黏剂。皮革制品和制鞋行业的三苯污染得到了一定程度的控制。虽然鞋和箱包用胶黏剂中苯系物呈明显下降趋势,但其溶剂中仍使用乙酸乙酯、丁酮、环己烷、二氯甲烷、甲苯二异氰酸酯等VOCs,若无序排放仍会对环境和人体健康造成影响。按制鞋行业胶黏剂消耗量51.753万吨/年进行估算,制鞋行业VOCs排放量为39.59万吨。目前,我国制鞋行业仍处于环保治理的初级阶段。企业在废气收集、废气治理、存在无污染治理设施、污染治理设施不能有效运行、无组织排放管控、环保档案管理等方面仍有较大的改进空间。

(一)产排污环节

制鞋工艺主要包括冷粘工艺、硫化工艺、注塑工艺、模压工艺、线缝工艺及其他工艺,涉及的主要工序包括鞋料划裁、帮底制作、帮底装配、成鞋整饰及包装等。通常一种类型的鞋,可以通过多种几种不同工艺进行生产,如表3所示。

制鞋产生废气的工序主要有:

一是鞋面商标印刷时,油墨挥发产生的有机废气。油墨主要成分是色料,包括颜料和染料,颜料分有机颜料和无机颜料,在油墨中应用较广,如偶氮系、酞青系有机颜料;钛白、镉红、铬绿等无机颜料,其稀释剂一般为苯类、烷烃类和酮类。

二是鞋面材料高频压型工序产生的废气,皮革高频产生的废气属恶臭气体范畴。

三是鞋底材料EVA(聚乙—乙酸乙酯)、MDI(二苯基甲烷二异氰酸酯)发泡过程,TPR(热可塑性橡胶)、PVC(聚氯乙烯)注塑加热状况下产生的有机废气,该气体属高分子聚合物受热发生分子降解,释放出单体式低聚物,降解量与温度、加热时间相关,有机废气主要成分为单体式低聚物、烯烃等。

四是鞋底喷漆过程一般采用溶剂型油漆,该有机成分芳香族树脂与苯溶剂的混合物,主要用于PVC、塑料、橡胶等材质的喷漆,在使用过程中苯溶剂挥发进入大气。

五是鞋底中底贴合、鞋面鞋底粘胶成型过程使用的粘胶剂,最初粘胶剂所使用的溶剂是苯,溶解性极佳,胶黏剂的性能也较容易控制,但是苯的毒性大,后改用甲苯作溶剂。甲苯的毒性虽比苯小,但如果措施不当仍可严重毒害操作者和污染环境。

六是粉尘排放:(1)鞋底刨磨工序产生的塑料粉尘;(2)模具手板刨磨及裁锯产生的木质粉尘;(3)橡胶鞋底原料在密炼工序产生的粉尘,其主要成分为轻钙和白炭灰。

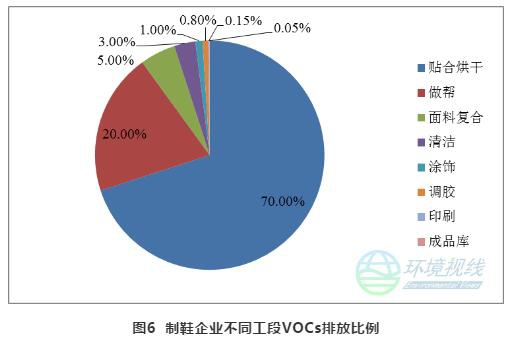

制鞋贴合烘干、做帮、面料复合以及清洗是VOCs排放主要环节,占排放总量的98%;其中,贴合烘干工序排放量最大,占70%。

(二)污染物类型

制鞋工业大气污染物排放主要源于胶黏剂、处理剂、清洗剂、固化剂等使用以及生产环节产生的颗粒物。不同原辅材料涉及的物质如表4所示。

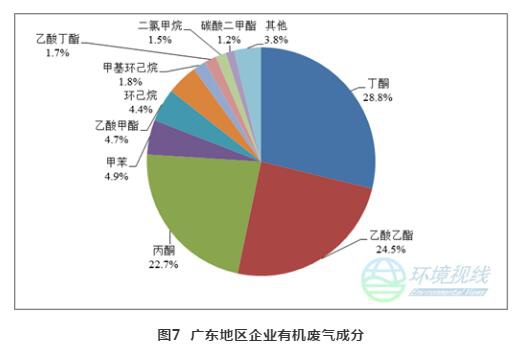

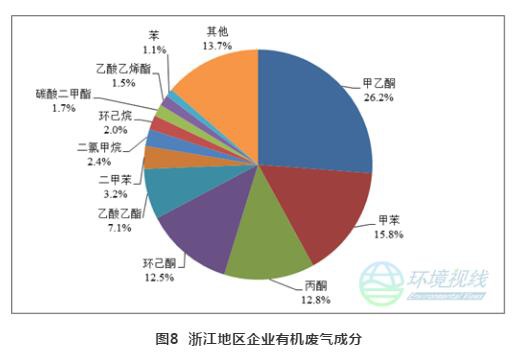

有机废气主要来自于胶黏剂使用、有机溶剂使用所造成的VOCs挥发。通过对浙江、广东、四川等地区皮革制品和制鞋企业废气中挥发性有机物成分谱化学组成进行分析,丙酮、丁酮、乙酸乙酯等含氧VOCs含量较高,烷烃、烯烃、芳香烃、卤代烃等含量较低。

(一)原料替代

大力提倡生产清洁工艺是控制和减少有机废气排放的有效措施。目前,主要方法为环保型胶黏剂的应用。

大部分鞋、箱包生产过程中均有胶粘工序。以制鞋业为例,除了塑料鞋不用胶黏剂以外,其余各种皮鞋、旅游鞋、胶鞋和布鞋都与胶黏剂有着千丝万缕的联系。布鞋主要用淀粉或改性淀粉胶来复合帮面布,14亿双布鞋单耗淀粉胶约5~6万t。布面胶鞋帮面布的复合以往用汽油胶,现已改用天然乳胶,年用量4万多t。皮鞋、旅游鞋是溶剂胶的最大用户,25亿双这类鞋中80%采用胶粘工艺,年用量达10万t。热熔胶主要用于皮鞋、旅游鞋的帮布成型及衬里等部件的粘合。

氯丁橡胶自二十世纪30年代由美国杜邦公司研制成功后,其用途之一即作为胶黏剂,在制鞋工业中得到广泛应用。伴随着制鞋工业的发展,PVC人造革,PU合成革得到大量使用,第一代普通氯丁胶黏剂已无法满足对这些“难粘”材料的粘接,随即出现了第二代经甲基丙烯酸甲酯(MMA)接枝的氯丁胶黏剂和聚氨酯胶黏剂(A-BOND)。随着环保意识的提高和制鞋业中“三苯”的严重污染和毒害问题的日趋严重,第三代不含“三苯”溶剂的接枝氯丁胶黏剂和聚氨酯胶黏剂应运而生。由于接枝氯丁橡胶胶黏剂对新型鞋用材料的粘接性能较差,难以适应制鞋工业发展的要求,目前聚氨酯胶黏剂以其优良的性能成为我国具有发展潜力的胶种之一。在发达国家,鞋用胶黏剂已全部使用聚氨酯胶黏剂。目前,我国鞋用聚氨酯胶黏剂使用率已达30%以上。无“三苯”鞋用胶黏剂虽然采用了低毒配方,降低了对人体和环境的危害,但其他类型有机溶剂依然会对人体和生态环境造成危害,第四代鞋用胶黏剂最终将走向彻底环保化的热熔型和水性胶黏剂。

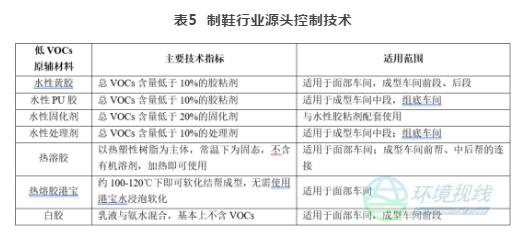

目前,通过采用水性胶黏剂、热熔胶黏剂替代有机溶剂胶黏剂,可以实现制鞋部件粘合挥发性有机化合物低排放。制鞋行业源头控制技术如表5所示。

(二)过程控制

1、改进生产工艺

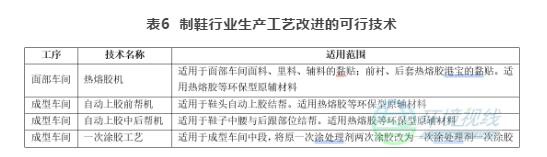

制鞋行业生产工艺改进的可行技术如表6所示。

2、提高废气收集率

在提高废气收集方面主要包括:

(1)调胶工序采用密封式调胶罐,若人工调胶须安装废气收集系统。非调胶时段,应保持盛放VOCs原辅材料的罐密封状态。

(2)刷胶粘剂、处理剂和烘干工序时,需在制鞋流水线或操作台上方,设置集气罩,将挥发性有机物有组织收集。

(3)喷光工序,在专用喷光台进行操作,使用水幕技术,废气有组织收集。

(4)其他工序,如帮底制作,清洁、印刷、注塑、硫化等废气应尽可能收集处理。

(5)高、低浓度有机废气应尽可能分类处理,以减少稀释排放。

废气收集可行技术如表7所示。

目前,挥发有机污染物的治理技术,在商业上绩效好而技术上有可行的主要有燃烧法工艺(含直接燃烧、热力燃烧、蓄热床燃烧、吸附浓缩催化燃烧工艺等);吸附浓缩冷凝回收工艺;洗涤吸收法;微生物处理工艺(含生物滤床和生物滴滤床等)等。

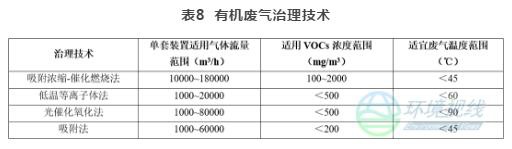

对我国部分地区制鞋企业废气治理技术进行调研,75.5%的企业没有安装废气治理设施;16.7%的企业采用活性炭吸附技术;7.8%的企业采用了低温等离子、光催化氧化、催化燃烧或组合处理技术。制鞋行业常见有机废气治理技术如表8所示。

部分制鞋企业挥发性有机物治理设施情况如图11所示。

(四)环境管理

针对挥发性有机物无组织排放管理,建议采用以下措施:

1、涉VOCs物料的调胶、贴合、烘干、整饰、喷漆、印刷等过程应采用密闭设备或在密闭空间内操作,废气应排至废气收集处理系统;无法密闭的,应采取局部气体收集措施,废气应排至VOCs废气收集处理系统。

2、工艺过程产生的含VOCs废料(渣、液)应按照《挥发性有机物无组织排放控制要求》(GB 37822)要求进行储存、转移和输送。盛装过VOCs物料的废包装容器应加盖密闭。

3、通风生产设备、操作工位、车间厂房等应在符合安全生产、职业卫生相关规定的前提下,根据行业作业规范与标准、工业建筑及洁净厂房通风设计规范等的要求,采用合理的通风量。

4、企业应按照《排污单位环境管理台账及排污许可证执行报告技术规范 总则(试行)》(HJ 944)要求建立台帐,记录VOCs原(辅)材料名称、使用量、回收量、废弃量、去向以及VOCs含量等信息。台帐保存期限不少于三年。

结论

通过原辅材料替代、优化过程控制、提升废气治理水平、提高环境管理能力等措施,可以推动制鞋行业绿色发展。