- 企业邮箱

- 0510-83751142

发布时间:2018-11-27 21:13:00 点击:

RTO焚烧炉、RTO专业生产厂家无锡泽川环境2018年11月27日讯 近年来,随着国民经济的飞速发展和人民生活水平的提高,汽车保有量急剧增长。相应的汽车修理养护服务需求不断扩大,汽车修理养护企业扩展势头迅猛。常见的养护企业类型有品牌4S店、综合修理厂、快修( 连锁) 店和专项修理店等。

按照车辆损坏部位、损坏程度不同,主要包括发动机故障、底盘损坏、车身损坏等方面,整个汽车修理过程中主要可能产生的污染物质包括废水、废渣、废气(颗粒物、挥发性有机物)。《汽车维修业水污染物排放标准》(GB26877-2011)中已经对汽车维修行业中水污染排放做出规定限制;汽车修理过程中所产生的废渣等固体、半固体废物属于危险废弃物,按照《危险废物贮存污染控制标准》(GB18597-2001)的控制要求进行贮存,并交由具有危险废弃物处理资质的单位进行处理。此外,一般4S店和综合修理厂都配有喷漆烤漆房,开展喷漆烤漆维修业务,喷漆烤漆工艺排放的废气含多种挥发性有机物组分。

由于目前我国对汽车维修行业VOCs排放还未制定具有行业针对性的排放标准,严格意义上来说,汽车维修企业主要参考执行《大气污染物综合排放标准》。该标准并未对汽车修理并未提出明确过程控制要求,造成各级环保部门对该行业难于进行有效的监管,污染控制效果也不尽如人意,因此迫切需要制定汽车维修行业挥发性有机物排放标准,明确其生产过程中各类大气污染物的排放限值和控制要求。

管控对象

汽车维修企业根据经营项目和服务能力分为,可从事一类维修或者二类维修业务的整车维修企业和可从事三类维修业务的专项维修企业。

汽车整车维修企业(GB/T 16739.1 汽车维修业开业条件 第1部分:汽车整车维修企业)是指有能力对所维修车型的整车、各个总成及主要零部件进行各级维护、修理及更换,使汽车的技术状况和运行性能完全(或接近完全)回复到原车的技术要求,并符合相应国家标准和行业标准的规定的汽车维修企业。按规模大小分为一类汽车整车维修企业和二类汽车整车维修企业。

汽车专项维修企业(GB/T 16739.2-2004 汽车维修业开业条件 第2部分:汽车专项维修业户)是指从事汽车发动机、车身、电气系统、自动变速器、车身清洁维护、涂漆、轮胎动平衡及修补、四轮定位监测调整、供油系统维护及油品更换、喷油泵和喷油器维修、曲轴修磨、气缸磨、散热器(水箱)、空调维修、汽车装潢(篷布、布垫及内装饰)、汽车玻璃安装等专项维修作业的业户(三类)。

在所有汽车维修项目中对环境空气产生污染的最主要项目是涂漆,因此管控对象主要针对具有涂漆工艺的汽车维修企业。

生产工艺

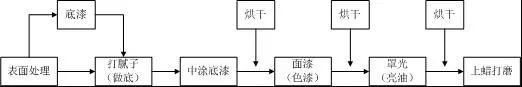

在整个汽车修理过程中产生挥发性有机物污染排放的工艺主要是车身修补工序,所以这里只介绍具有涂漆工序的汽车修补生产工艺。汽车修补工序主要包括修补部位表面处理,打腻子,喷底漆,喷面漆,喷罩光,上蜡打磨等步骤。

(1)表面处理

表面处理一般包括钣金、清洗、彻底清除已遭破坏的漆膜、打磨除锈以及最后清洗等工艺;受损较严重的车辆(如碰撞引起的表面凹陷)表面处理步骤:①通过钣金使车身进行修复,使车身恢复碰撞前的状态;②清洗受损表面,包括灰尘、油脂等附着物,去除油脂常用的有机溶剂是煤油、汽油、甲苯、二甲苯、三氯乙烯及四氯化碳等,近年来表面活性剂也常用于表面清洗。目前汽车修理厂主要以水清洗待修补表面的灰尘/污物,部分附着在旧漆膜表面的污物可以通过打磨去除;③清洗后的车身要进行打磨(部分车辆在清洗工序后需要对裸露金属进行表面调整,去除可能给金属带来腐蚀的其他污垢,增强基材表面的附着力和整个涂装系统的耐介质性能),打磨的主要作用是除锈以及清除那些旧的、已经遭到破坏了的涂层以及砂薄其周围并未破损的涂层等,打磨可分为机械打磨和手工打磨两类,依照待修补部位的损坏面积及损坏程度选取不同打磨方式、不同规格的砂纸,打磨后的汽车表面通过擦拭去除浮渣。

(2)底漆

底漆就是直接涂装在经过表面处理的车身表面上的第一道涂料,是整个涂层的开始,其作用主要是防腐蚀和填平金属基材的细微缺陷以及锈斑等,要求底漆与基材有良好的附着力,并与上面的面漆具有良好的配套性,底漆常用颜色为白色、红色、黑色。在使用前按照比例添加固化剂和稀释剂,于喷烤漆房内采用喷涂方式喷涂于待修补部位。常用种类为硝基纤维素底漆、环氧底漆、聚氨酯底漆、磷化底漆等。

(3)打腻子

表面处理后的待修补汽车进行第二步工作——打腻子,腻子又被细分为“填眼灰”、“原子灰”等,是为了填平由于各种原因造成的汽车待修补表面的机械凹陷,提高平整度而必不可少的一类辅料;腻子是一种粘稠物质,主要由体质颜料、固化剂(催干剂)、溶剂组成,在使用前按照比例将原子灰与固化剂(催干剂)调配至待用状态,并在规定时间内用完,使用时将调配好的腻子均匀涂抹在待修补表面,用刮板抹平。待腻子晾干后,用打磨机将不平整的地方打磨平滑。常用腻子种类包括醇酸腻子、硝基纤维素腻子、环氧腻子、原子灰等。

硝基纤维素腻子的组成与硝基纤维素面漆类似,大体由硝基纤维素、醇酸树脂、增韧剂、颜料、填料以及助剂所组成。硝基腻子具有廉价、快感、与各类中间涂料配套性良好等特点。

环氧腻子既有双组分环氧树脂型,也有单组分环氧树脂型,双组分环氧树脂采用的固化剂多为多元胺类;单组分环氧酯腻子用的不多,主要是这类腻子的干燥速度,尤其是实干速度太慢;

醇酸腻子施工性能好,住成膜物质为短油度醇酸树脂、改性醇酸树脂、酚醛树脂等;

原子灰为填补基材上较大凹陷、焊缝、裂缝等缺陷所采用的一种腻子,实际上这是一类不饱和聚酯树脂型腻子的通称,具有常温干燥、干燥速度快、附着力好、打磨性能良好、刮涂施工方便,是最常用的修补材料。

(4)中涂底漆(底中涂)

中涂底漆也称中间涂料或二道浆,通常用于底漆或腻子之上,面漆之下,主要起到增强涂层间的附着力,对底层提供封闭和填充细微痕迹的作用,因此中涂底漆要有一定的附着力、耐溶剂性及填充性,以保证为面漆提供一个完美的施工基础。作为面漆层与底漆层、原子灰层、旧涂层之间的媒介层,中涂底漆还应具有对底漆层、原子灰层、旧涂层、面漆层的良好配套性。通常包括硝基纤维素类、环氧树脂类、醇酸树脂类和可调灰度底漆二道浆。

(5)面漆

面漆又包括本色漆、金属闪光漆等,用于表面颜色修补并起到遮盖作用,常用种类为热塑性丙烯酸树脂类涂料、聚酯-聚氨酯树脂涂料、丙烯酸-聚氨酯类涂料等,按照原厂车所采用的调色系统调配出合适的色母,并在使用前按照比例添加固化剂和稀释剂,用于修补遮盖。

自汽车面世以来所采用过的汽车修补涂料大体可分为以下几类:

①溶剂挥发型

a.硝基纤维素类涂料;

b.热塑性丙烯酸树脂类涂料;

c.各类改性丙烯酸树脂类涂料(如:硝基纤维素改性、醋酸丁酸纤维素改性等)。

②氧化固化型

a.醇酸树脂类涂料;

b.丙烯酸改性醇酸树脂类涂料。

③双组份添加固化剂固化型

a.丙烯酸-聚氨酯类涂料;

b.聚酯-聚氨酯类涂料;

c.丙烯酸-环氧树脂类涂料。

④热固化型

a.氨基-醇酸树脂类涂料;

b.氨基-丙烯酸树脂类涂料。

⑤催化固化型

a.湿固型有机硅改性丙烯酸树脂类涂料;

b.过氧化引发固化丙烯酸树脂涂料;

c.胺蒸气固化聚氨酯涂料。

目前不同种类涂料市场占有率大致如下(不同文献资料可能有所不同):

聚酯-聚氨酯树脂涂料(60~65%),丙烯酸-聚氨酯树脂涂料(20~25%),热塑性丙烯酸脂涂料(5~10%),CAB改性丙烯酸树脂涂料(1~3%),其它(1~3%)。

色母(色浆):主要由成膜物质、颜料、溶剂以及助剂所构成,是面漆的主要成分之一,根据面漆的色母系统调配成所需的颜色,主要的色母系统包括赫伯茨 “施必快”“施得乐”系统、ICI公司色母系统、巴斯夫公司的R-M系统、杜邦公司色母系统等。

(6)罩光清漆

罩光清漆(俗称光油)通常用作汽车修补最后一道工序,主要特性是透明度高,光泽高,耐候性优异,附着力好,硬度高,丰满度好,优异的耐水、耐汽油、耐化学品性能,可自干亦可低温烘干。起到提高车身光泽、明亮程度及防UV,避免颜色淡化、抗冲击及砂石等作用,在清漆使用前需要按照比例配套固化剂和稀释剂。

生产设备配置

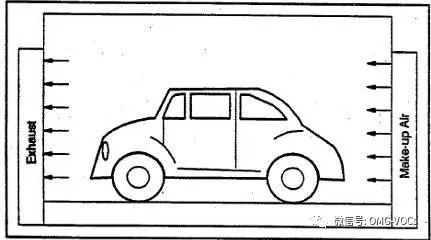

(1)喷烤漆房(喷漆间+烘房)

是汽车维修企业进行喷涂和烘干工序不可或缺的主要设施之一,除了部分汽车总装厂外,一般汽车修理厂的喷漆和烤漆两个步骤都是在一间喷烤漆房中完成的,喷烤漆房主要为长方体,具体规格按照修理车型有所差异,常见规格为7m×4m×3m。其基本要求如下:

l可以提供较好的喷漆环境,为喷漆工提供最安全、符合有关标准的劳保条件;

l可以防止尘埃等脏物混入喷漆间;

l可以防止操作时漆雾和挥发性有机物进入周围环境,污染空气;

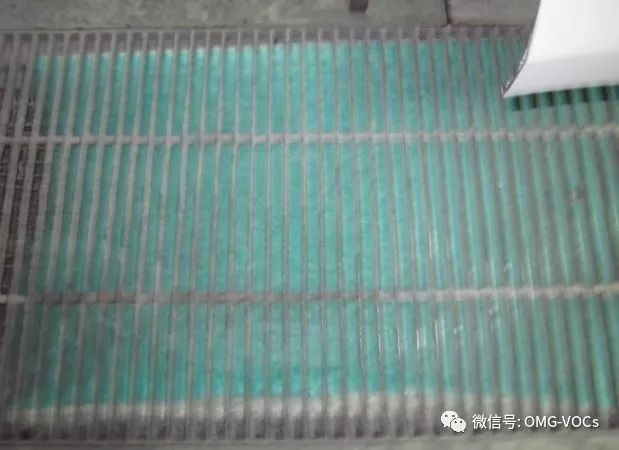

喷烤漆房去除漆雾和防止灰尘混入的方式可以分为干法和湿法两大类;一般汽车修理厂所采用的方式为干法,在喷烤漆房顶设有进风过滤顶棉,喷房地面设有过滤地棉,常用材料为玻璃棉,可以有效的过滤颗粒物等物质,并按照生产情况定期更换。在生产过程中喷烤漆房的门必须是关闭的,整个房间必须具有良好的封闭性,一方面防止周围环境中的灰尘、颗粒物等进入,影响喷涂质量,另一方面也防止房间内的漆雾和挥发性有机物进入环境中。

喷烤漆房

顶棉与地棉

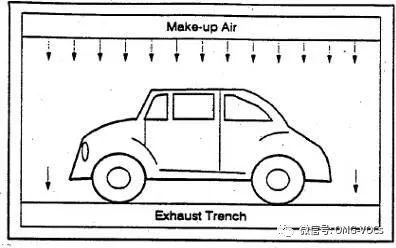

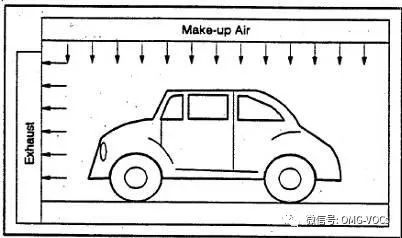

喷烤漆房按照进风和出风方式不同分为三种:上进风下出风、上进风旁路出风、平进风平出风,喷烤漆房常用上进风下出风的方式,进风前顶棉过滤,出风前地棉过滤。

喷房进风方式示意图

汽车喷涂完毕后,为了保证施工质量,使漆膜完成挥发固化,需要增加温度,加快表面干燥速度。常用加温方式包括红外加热,适用于局部小面积加温;热空气循环,通过加热空气并吹入喷烤漆房,提高房间整体温度,适用于喷涂面积大以及需要加温时间较长的情况;在汽车修补过程中最常用的还是热空气加热方式,只在局部需要快干的情况下采用红外加热,或吹风机加热,通常控制喷烤漆房温度在60oC左右。

(2)加热系统

通常喷烤漆房整体附有为烘干过程提供热量(加热空气)的加热系统,常用加热系统包括电加热和燃油机加热,通过电加热或燃油加热进入喷烤漆房的空气,使空气温度达到烘干所需温度,完成漆膜烘干成型。

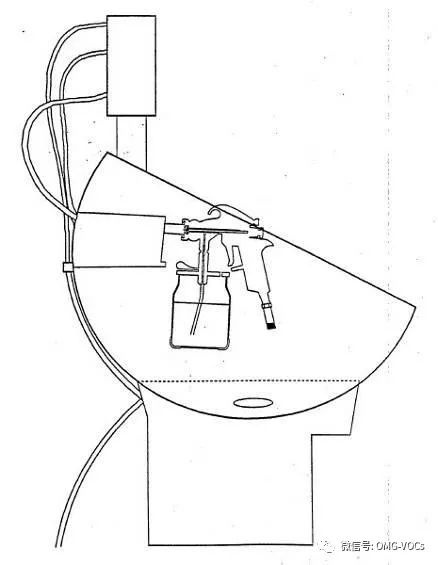

(3)喷枪和供漆系统

喷枪的种类和型号很多,各家涂装设备制造公司的命名方式和分类虽然有所不同,但是大体上有以下几种分类方法:

l按供漆方式:吸上式、压送式、重力式;

l按喷嘴类型:对嘴式、单嘴式、扁嘴式;

l按雾化方式:枪内混合式、枪外混合式;

通常汽车修补时汽车漆用量相对较少,采用吸上式和重力式即可满足修补漆用量;修补不同车辆时颜色更换频繁,采用漆壶调配,免去了压送式管道清洗的过程,节约时间也可以减少清洗剂用量。

通常企业喷涂用喷枪以空气喷枪为主,空气喷枪虽然雾化效果较好,但是喷涂效率低,浪费汽车漆的同时也增加了对环境的污染;除了空气喷枪之外,常用喷枪还包括无气喷枪、气助喷枪等,另外一些喷涂效率较高的新型喷枪也逐渐被市场所采用。

(4)打磨系统

汽车修理工序中在钣金修理后、喷漆前需要对受损部位进行表面处理,表面处理应根据具体情况区别对待,一般来说应该包括清洗、除油污、润滑脂、彻底清除已遭破坏的漆膜、打磨除锈以及最后清理等工作。

表面清洗干净后,对损伤部位需采用打磨系统去除掉已损坏的漆膜,对于待修补部位不大或部位外形比较复杂的情况下多采用手工砂纸打磨,主要目的是:除锈、去除已被破坏的旧涂层、打掉底漆、砂薄临近并未破损涂层的边缘、将基材表面打磨平整并将它砂光;对于待修补面积部位较大的情况下多采用机械打磨—电动磨光机对基材表面进行打磨、砂光、抛光等操作。

(5)环保系统

汽车修理过程中,喷漆过程中未附着在待喷涂表面的漆雾以及汽车漆中挥发的溶剂会在喷漆以及烘干过程中释放挥发性有机物,进而污染环境空气,必须经过环保装置的处理,达到相关环保要求。

在修补操作过程中,喷漆和烘干均在封闭的喷烤漆房中进行,漆房中的顶棉、地面可以过滤漆雾等颗粒物,挥发性有机物经送风系统抽出,进入活性炭吸附等处理设备,使排出气体达到环保标准要求。

产排污情况分析

整个汽车修补生产工序中主要排放的特征污染物为挥发性有机物,主要来自于以下几方面:

(1)腻子中溶剂挥发

腻子中含有以二甲苯为主的挥发性有机物,在使用过程中也会挥发到空气中。腻子调配时通过估算待修补部位用量,取用相应量的原子灰(以原子灰为例)与固化剂至调配板上,利用涂抹板将其混合均匀,成为待用修补腻子。修补时用涂抹版取适量腻子均匀涂抹在经过表面处理后的待修补位置,涂抹完成后晾干,采用打磨机或手工将不够平整的地方打磨平整。

汽车修理过程中打腻子是在车间中露天进行的,调配以及涂抹过程中腻子中的挥发性有机物会直接挥发到车间环境中,依照每辆车修补面积和腻子用量不同,挥发量有所不同。

(2)汽车漆溶剂挥发

汽车漆包括底漆、面漆、罩光清漆,按照修补工艺流程依次在喷烤漆房中施用于汽车待修补表面,在喷漆过程中部分原料漆以漆雾的形式飞散在喷烤漆房中,并随着喷烤漆房内气流向抽气方向移动,通过处理设备处理,排放至空气中。喷涂时所采用的喷枪转移效率越高,到达汽车表面的漆量越多,反之飞散到空气中的漆雾越多,产生的挥发性有机物也越多。喷到汽车表面的漆料中的挥发性有机物也会逐渐挥发至空气中,剩余的固体份形成漆膜,烘干工序可以加速漆膜形成过程中挥发性有机物的挥发转移,挥发至空气中的有机物也随着气流经过地棉过滤进入处理设备并排放至空气中。

通过采用高转移效率的喷枪、使用低挥发性有机物含量的涂料、采用高效处理设备可以减少喷烤漆房的VOCs排放量。

除了喷涂、烘干时会产生挥发性有机物以外,喷涂前的储存以及调配也会产生有机物挥发。储存过程中,一经开盖的涂料(含固化剂和稀释剂)其中挥发性有机物就会挥发至环境中,未盖盖和密封不严的涂料挥发量会增加;调配、取用过程中也会有VOCs挥发至空气中;操作过程中遗撒到桌面、地面的涂料VOCs也会完全挥发至空气中。

(3)清洗剂挥发

在完成任务量的喷涂作业以及需要更换颜色时,需要对喷枪进行清洗,防止残留涂料污染喷枪,清洗剂中含有大量挥发性有机物,在清洗过程中挥发到空气中。大部分汽车维修企业喷枪清洗都是露天清洗,虽然对清洗用的清洗剂有回收,但是在清洗过程中清洗剂中溶剂大量挥发,并且直接进入到环境空气中。

控制技术

汽车修理中排放VOCs的步骤主要包括表面处理、表面喷涂、喷涂设备清理等,在汽车修理过程中主要减排VOCs的方法包括:

(1)使用低VOCs的表面预处理剂

传统的表面处理剂含有大量的有机溶剂,用于去除待修补部位的残余油脂和蜡,其VOCs含量约在765g/L。低VOCs含量的表面处理剂采用清洁剂替代有机溶剂作为主要活性成分,其VOC含量约在200g/L,相对于传统表面预处理剂,可减少70% VOCs排放,在使用上为了达到与传统处理剂相同的效果需要在待处理表面停留更长的时间。

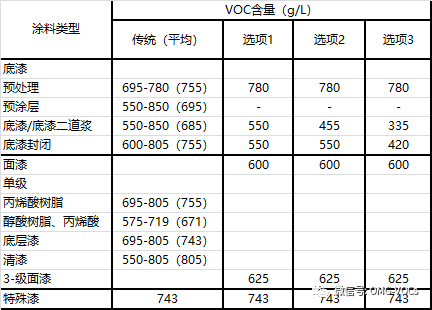

(2)使用低VOCs含量涂料

美国许多主要的涂料制造商都开发了低VOCs含量涂料(相较于传统涂料)。

选项1 :符合选项1限值的涂料可用,并且不需要购买任何如家设备,各种技术水平的商店均可采用符合选项1限值的涂料,而不会影响产品质量和生产速度;

选项2:多年前由涂料生产商提议,希望可以利于技术促进,开发出更加环保的涂料;

选项3:与加州BARCT限值相同(除预涂层),符合选项3限值的涂料(如水性涂料)需要更长的干燥时间,需要购买附加设备(如加热灯)。

采用低VOCs含量涂料可以有效的降低VOCs排放。

(3)提高喷涂设备的传递效率

尽管转移效率是一个简单的概念,但是影响转移效率的因素有很多,因此,转移效率并不是一个可以计量的VOCs控制方法,但却可以有效地减少VOCs排放;

除了HVLP(高流量低气压技术)和LVLP喷涂设备之外,很多生产厂商也在积极开发新型喷涂设备,更适合汽车修理车身喷涂。

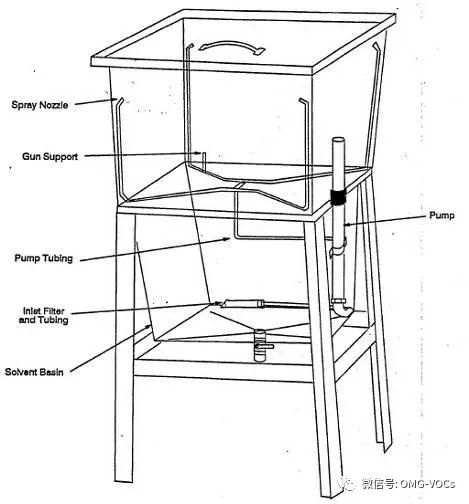

(4)使用喷枪清洗设备,循环利用喷枪清洗溶剂

枪体清洗也是VOCs排放源之一,通常的清洗方式是采用露天清洗,无处理及回收设备,导致溶剂挥发排放,而采用喷涂清洗设备可以减少溶剂消耗、VOCs挥发和工人暴露,清洗设备中的溶剂可以重复利用,更加节约了清洗剂的消耗。

常用的清洗设备包括封闭式和开放式两种,经研究比较两种类型VOCs排放量是相同的,碗型的开放清洗设备中溶剂很容易通过软管进入溶剂储存器,小直径的溶剂排口和软管可以使蒸发损失与封闭系统相同。然而即使是封闭的清洗系统也会在开启和搅动过程中有VOCs挥发出来,在设计和使用过程中要尽量减少系统中清洗剂的搅动,降低VOCs气体排放。

喷枪清洗设备

(5)采用附加处理设备

常用的附加处理设备包括焚烧法、生物处理法,但是对于汽车修理间歇性排放,几种处理方式都是经济不太可行的,不做进一步讨论。

(6)加强清洁和行业训练

溶剂储存在封闭的容器中,减少溶剂暴露在空气中的时间,尽量最小化清洗剂用量,喷涂废料、溶剂等储存在封闭容器内,交由有资质的机构处理;行业训练可以帮助喷涂工序操作工在不同环境下选择正确的喷涂操作方式。