- 企业邮箱

- 0510-83751142

发布时间:2018-10-14 10:41:00 点击:

挥发性有机物(Volatile Organic Compounds,VOCs)一般指饱和蒸汽压较高(20℃下≥ 0.01 kPa)或特定适用条件下具有相应挥发性的全部有机物的统称。VOCs在一定条件下会转化生成二次有机气溶胶(SOA),是细粒物 PM2.5 的重要组分,很多VOCs 物种及其光化学产物对人体健康有直接危害,如苯、甲苯、甲醛、乙醛、丙烯醛等,会导致人体各种急慢性健康问题。

据国家公安部统计,截至2017 年底,全国机动车保有量达3.10 亿辆,其中汽车2.17 亿辆。汽车维修业通过维护和修理来维持和恢复汽车技术状况,延长其使用寿命,是汽车流通领域中的重要组成部分,但在车辆维修过程中会产生大量含有有毒有害物质的废气、固体废物、废水等。修补油漆损伤过程中会产生大量VOCs,对环境造成污染及危害。

目前国内市场上汽修行业VOCs 控制水平参差不齐,主要问题包括:企业为节省时间人力在敞开作业环境下进行油漆喷涂、调漆等,产生大量VOCs 无组织排放;企业不具备修补漆资质却承接修补漆及喷漆作业;企业业主对VOCs 控制认识不足,认为配备喷烘房即可进行喷涂而无需其他处理、用颗粒物过滤棉去除VOCs 等, 导致VOCs 减排推进困难。本文通过源头作业、过程与末端治理多个角度介绍了目前汽修行业适用的VOCs 污染减排技术。

1 汽修业VOCs 排放节点

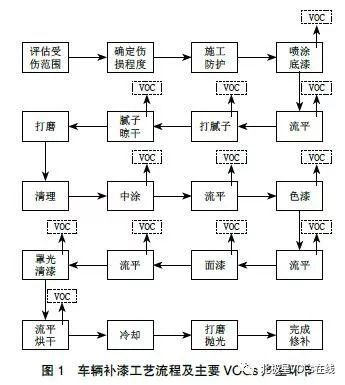

车辆进入汽修企业后通常先被分类为保养或维修,再实行不同的工艺步骤,汽修业的挥发性有机物排放环节主要集中在涉及油漆作业的喷漆工序及相关配套工序。车漆修补作业包括:评估受损范围、施工防护、喷涂油漆等步骤,潜在排放环节有:油漆调配、油漆转移过程、补漆中油漆使用时的溶剂挥发、烘干阶段、腻子使用过程中少量溶剂挥发等(见图1)。

汽车修补漆是指对车身原厂漆进行修补用的油漆,能解决汽车因事故或长时间使用老化造成的各种漆面受损状况,根据不同情况选择调配,不需要原厂漆的高温烘烤,部分快干类油漆作业后在20℃的情况下2 h 内即可抛光。

2 汽修行业VOCs 排放源及减排技术

2.1 源头

在汽修漆工序中,所用到的油漆有腻子、底漆、中涂、色漆、清漆等,根据钣喷行业的特点,底漆与中涂仅在伤痕较严重、金属表面有裸露时才需要修补。普通的刮擦一般使用腻子、色漆和清漆,色漆、清漆的使用量约占所有油漆使用量的40%、30%,是汽修行业使用量最大的油漆,控制其挥发量是最有效的削减VOCs 的手段之一。

2.1.1 腻子

腻子是1 种粘稠、膏状物质,由体质颜料、催干剂、溶剂组成,对受损的凹陷部位使用合金原子灰刮涂,俗称打腻子。腻子漆由原子灰和固化剂混合而成,当与配套固化剂混合后,腻子内的有机聚酯组分会产生交联反应,固化、填平凹坑,大部分有机质均参与交联反应,VOCs 排放总量较少。

2.1.2 水性色漆

水性修补色漆技术是从源头降低VOCs 排放的有效手段,使用水性漆可明显减少修补工艺中的VOC 排放,大大改善钣喷车间的工作环境,降低漆工安全健康隐患。但一般水性色漆相较于传统的溶剂型色漆有价格高、施工时间长的特点[5],且受成本、新工艺新技术接受程度及合格钣喷技师人群数量等因素的影响,水性色漆的推广进展缓慢。根据2015 年中国乘用车修补漆市场销量的调研,年油漆总销售量为13.1 万t,水性油漆仅0.2 万t,占总销量的1.5%。

水性漆对工艺要求比较严格,用水性漆代替溶剂型涂料喷涂需严格控制喷漆房的温湿条件,再配备专用的水性漆喷枪、水性漆吹风枪、水性漆洗枪机。油漆挥发性有机物测定方法参照GBT23985、GBT23986,目前水性色漆的检测标准均采用扣水法。

2.1.3 低VOCs 清洗剂

低VOCs 清洗剂大约包含80% 的水、15% 的溶剂和5 % 的表面活性剂,乳化后可对汽车表面进行除油,缺点是作用较单一。纯溶剂清洗剂则有很多用途,如车辆前处理、稀释、喷枪清洗等,故很多汽修企业业主倾向于购买纯溶剂(如香蕉水)以降低成本。虽然水性清洗剂可以降低VOCs 排放,减少工人健康损害,但用途单一是其最大的推广障碍。

2.2 作业过程

2.2.1 调漆

调漆包括混合基料、稀释剂、固化剂或色漆调色,是喷漆工艺中必不可少的环节。调漆过程会有一定量VOCs 产生,所以应在专用的调配间或其他密闭空间内进行,防止VOCs 逸散,改善工人作业环境。现场调研发现,部分汽修企业调漆均在敞开环境中进行,并且完成后并未盖严漆盖,造成车间内环境脏乱。建议在油漆盖打开后使用调漆浆盖替代油漆盖的位置,需要时可调整浆盖打开小口倒出油漆,调漆浆盖具有密封性好,精确控制出漆量等优点,可最大限度减少VOCs 无组织逸散。目前市场上单个调漆浆盖价格20~100 元不等,可适用、匹配于各种漆桶。

2.2.2 喷漆与烤漆

《汽车维修开业条件》第9 章中提到,“汽车维修必须配备喷烤漆房及设备,并且需通过交通产品认证(大中型客车允许外协)”。汽修企业进行喷漆作业需配备至少1 间喷烤漆房,不论单一漆面修补或整车喷涂都必须在喷烤漆房内进行,作业过程中,喷烤漆房须处于密闭、排风开启状态,最高限度收集漆雾与喷漆废气,防止VOCs 无组织逸散。喷漆间需要定期维护,避免损坏或不密封造成的VOCs 排放。

喷漆过程中, 使用高流低压喷枪(HVLP) 可以提高传质效率,增加喷涂附着率,减少油漆使用量,从而由源头减少VOCs 排放。美国、欧盟、中国香港等地发布的汽修行业指南中均提到高流量低压(HVLP)喷枪比一般的高压喷枪节省物料多达20% ~ 25%。传统喷枪使用空气压力,涂料喷射速度较快, 传质一般为30% ~ 45%,HVLP 喷枪以极低的风帽雾化压力雾化涂料,提高油漆附着力,减少飞散及反弹,可有效降低VOCs 排放约30% ~ 45%。根据目前上海的市场调研, HVLP 喷枪已非常普及,建议新建汽修企业及未采用HVLP 喷枪的汽修店避免使用常压喷枪,从喷漆过程中减少VOCs 排放。

2.2.3 清洗

金属或塑料表面除油或喷枪完成作业或更换油漆颜色时需要进行清洗作业,清洗过程中,专用喷枪清洗机可以通过加盖或其他手段减少VOCs 挥发,并及时有效地收集废旧溶剂,最大程度减少清洗过程中的溶剂挥发,是高效环保的清洗设备。

2.3 末端治理

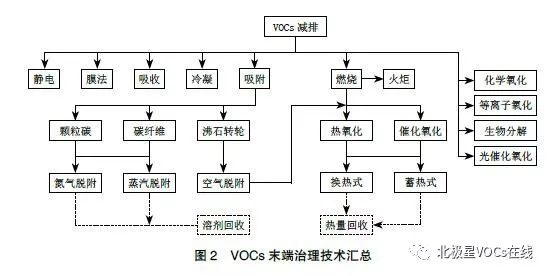

去除汽车维修喷漆工序中产生的颗粒物的主要手段是干式去除法,即使用过滤棉过滤漆雾,并定期更换过滤棉。少量大型4 s 店可能使用湿式去漆雾方式,如水幕、文丘里过滤等[6]。去除VOCs 的技术相对复杂,《上海市工业固定源挥发性有机物治理技术指引》推荐使用冷凝,吸附与燃烧法(见图2)。

在汽修工序使用溶剂型油漆的情况下, 排气筒排放未处理废气的非甲烷总烃浓度通常为100~300 mg/m3 [7],在工业VOCs 排放中属于中低浓度排放,所以不适用于冷凝与燃烧工艺,因为这2 种工艺通常需要高浓度VOCs 排放来确保回收效率及燃烧效率,在考虑处理效率及投资成本的情况下,吸附工艺是最适用于汽修行业的处理方法。

吸附工艺早在20 世纪50 年代就广泛用于VOCs的高效回收,随着吸附剂改良以及吸附系统改进,吸附技术在VOCs 治理应用更加广泛。吸附原理为VOCs 气体通过多孔固体物质(吸附剂),附着于其固体表面上而达到去除的目的。

吸附剂的有效性主要取决于吸附VOCs 的表面积,通常表面积越大吸附能力越大。最常用的吸附剂是活性炭,由煤、木材、果壳、石油焦等原材料制得,具有巨大表面积的内部孔结构。吸附剂的吸附能力用吸附容量表征,活性炭吸附VOCs 的饱和吸附容量约20%~40% wt,吸附装置中活性炭的实际有效吸附量约为饱和容量的40% 以下。

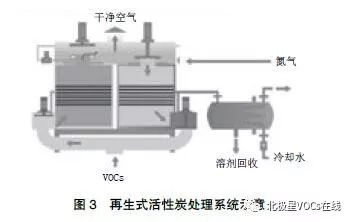

更换式颗粒活性炭吸附装置在活性炭吸附饱和后,需将炭床内失效活性炭全部重新更换,并作为危废合规处置。再生式固定床颗粒活性炭吸附装置是实际应用中较有效 VOCs 治理装置。装置中至少有2 个床体装填活性炭,其中1 个可以离线脱附再生,而其余吸附床可以连续吸附(见图3)。

活性炭吸收VOCs 后,使用热氮气(或水蒸气)进行脱附再生,蒸汽逆向(与吸附反向)送入炭床,待炭床和床体受热升温后,蒸汽将VOCs 从活性炭中脱出并携带至冷凝器。冷凝液进入重力分离器,溶剂与水中分离得到回收。不凝性气体返回吸附床,但与溶剂分离后的水会成为二次污染。氮气脱附无需干燥,整个脱附周期约需45~60 min。与传统的蒸汽脱附不同,由于采用氮气作为传热和脱附的介质,所以回收的溶剂液体中水的含量很低,对于水溶性较大的剂更具回收优势。同时由于不像传统的蒸汽再生系统需要较多水蒸汽量作为动力输送蒸汽并在后续的冷凝器中被冷凝而消耗,系统总体能耗相对较低。由于采用热气体脱附回收,对于一些通常操作条件下易水解、水蒸气脱附较困难的沸点较高的组分也有良好的脱附回收效果。

碳床离线脱附再生时间确定有2 种办法,最有效的是在炭床出口处设置VOCs 浓度检测仪,根据实测浓度确定脱附再生时间;另1 种是根据活性炭供货商提供的穿透曲线和 VOCs 产生量,估算吸附周期,定时离线脱附再生。吸附周期也可以利用便携式 VOCs检测仪通过现场检测穿透时间来确定。

相对于更换式活性炭,再生式活性炭处理系统的初期投资更高,但降低了更换活性炭作为危废处置的成本和压力。汽修企业业主应根据自身情况结合一次投资成本与未来维护成本合理选择。

3 案例分析

3.1 案例背景

上海于2016 年在全市范围内开展汽修行业专项整治,以上海某4S 店为例,企业已经完成水性色漆工艺实施,目前其他油漆均使用溶剂型涂料。企业在专项整治中编制VOCs 减排方案的过程中,仍发现有VOCs 排放问题:(1)喷漆未安装末端处理装置,属于直排,不符合《上海市大气污染防治条例》中“产生含挥发性有机物废气的生产经营活动,应当在密闭空间或者设备中进行,设置废气收集和处理系统,并保持其正常使用”的要求,且喷涂溶剂型底漆、中涂、清漆过程中仍有超标可能,需增设末端处理设施;(2)企业设有专用调漆间,但调漆间“脏、乱、差”、调漆完成后不密闭等现象导致挥发性有机物无组织逸散,调漆过程未按照要求进行收集、处理;(3)喷枪清洗属于敞开作业,未设置回收装置,造成VOCs 大量逸散。

针对以上问题企业拟定改造任务:(1)购置1 套洗枪机,可以对喷枪、调漆用容器及调漆棒进行清洗,并回收清洗废液,密闭存放。洗枪机设计清洗液回收量为90% 以上;(2)购置专用的油漆储存柜,购买浆盖密封已打开的油漆桶;(3)设置通风管道,收集调漆、清洗废气;(4)新增1 套活性炭复合处理装置,用于处理喷烤漆房、调漆与清洗废气。

3.2 改造效果

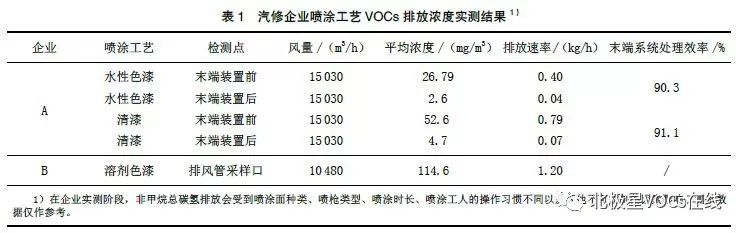

通过2 家汽修企业的实测数据,分析对比水性漆及末端处理改造措施带来的VOCs 削减。VOCs 测试方法参照美国EPA 方法25A,使用德国生产的J.U.M.109A 氢火焰离子化检测器,在线检测非甲烷总碳氢的浓度(见表1),其中4s 店A 为上文中提到的企业,已完成水性色漆改造,4s 店B 仍使用溶剂型色漆进行喷涂,并且直接排空,无末端处理装置。

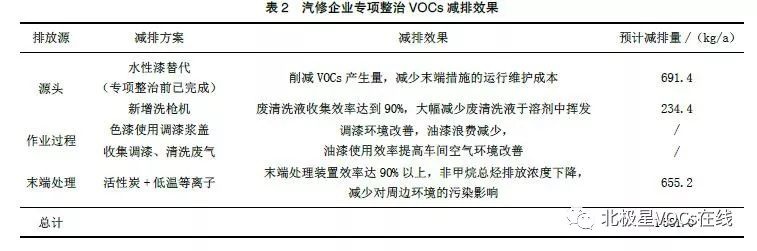

由表1 可知,4s 店A 新增的活性炭复合处理装置的平均浓度处理率达90.3%、91.1%, 排放浓度仅为2.6、4.7 mg/m3;而4s 店B 的喷漆排放速率达1.2 kg/h,是水性色漆喷涂排放速率的3倍,排放浓度达114.6 mg/m3。本测试方法未参照国标方法《固定污染源排气中非甲烷总烃的测定 气相色谱法》HJ/T38 测试,但该4S 店仍有超过上海市《大气污染物综合排放标准》(DB31/933)中非甲烷总烃浓度限值(70 mg/m3)的可能,且不符合《上海市大气污染防治条例》中收集与治理的要求。4s 店A 完成改造后, 减排VOCs约1 581.0 kg/a,并且顺利完成了汽修行业专项整治任务,VOCs 减排效果估算见表2。

4 结语

VOCs 污染减排技术贯穿于汽修企业生产材料的源头、作业过程与末端治理,各阶段使用效果相辅相成:源头可降低VOCs 的产生量,减少末端治理成本,如活性炭更换频次下降,运营维护成本下降;作业过程能够改善工人作业环境,保证VOCs 收集质量,从而提高末端治理效率。同时实施这3 个阶段的减排技术才是汽车维修业VOCs 污染治理的最好对策。