RTO针对含氮组分废气的综合治理工艺

RTO焚烧炉、RTO、RCO专业生成厂家无锡泽川环境2024年6月3日讯 随着人类工业化道路的不断拓展,人们的生活质量持续上升,生活资料也不断增加,但与此同时,日益恶化的生态环境也对人类的生存和发展带来了很大的困扰。近年来,大气污染引起的雾霾、温室效应、臭氧层破坏、光化学烟雾等严重的环境问题已经引起了人们的广泛关注。

我国有机废气的污染源主要集中在石油、化工领域。这类企业在生产过程中,因能源消耗会产生含氮类有机废气及无机废气,这些种类繁多且高浓度的废气一旦进入大气中,势必会对周围环境以及人体健康产生影响。针对这些废气我们需要经过技术处理,达到排放标准后方可排放,减少环境污染。

含氮组分废气治理工艺

YURCENT

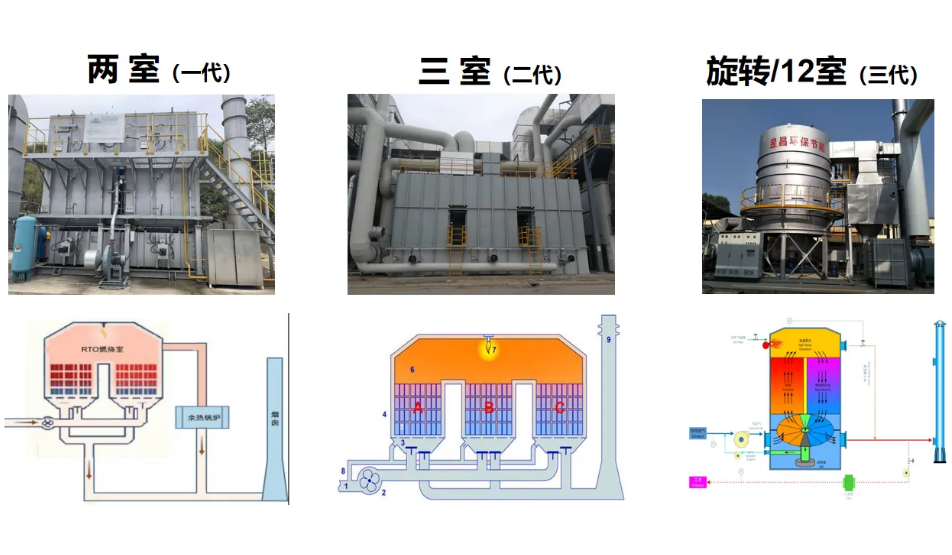

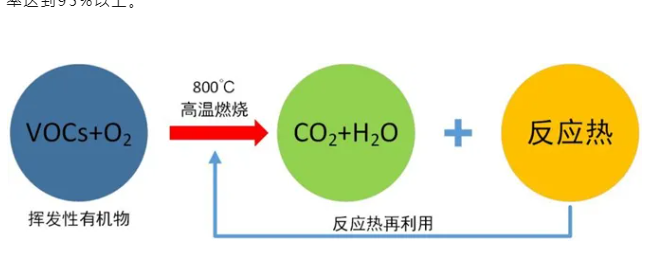

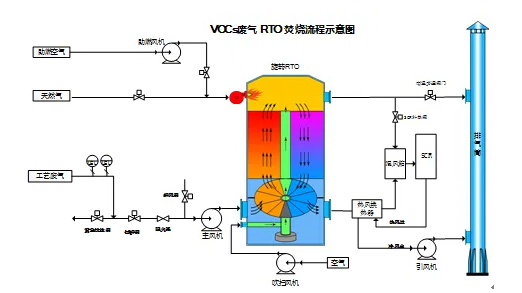

在众多VOCs治理工艺中,焚烧法是目前最为可靠的治理技术,现市场占有率最高的利用焚烧法处理VOCs的设备主要包括直接燃烧法(TO)、蓄热式热力燃烧法(RTO)、催化燃烧法(CO)和蓄热式催化燃烧法(RCO)。RTO的工作原理是(专业各类VOCs治理RTO、RCO、CO、冷凝器、喷淋塔、活性炭/树脂/沸石吸脱附等设备厂家:樊13141458653微信同)把有机废气加热到760℃以上,使废气中的VOCs氧化分解成二氧化碳和水。氧化产生的高温气体流经特制的陶瓷蓄热体,使陶瓷体升温而“蓄热”,此“蓄热”用于预热后续进入的有机废气,从而节省废气升温的燃料消耗。每个蓄热室依次经历蓄热-放热-清扫等程序,周而复始,连续工作。蓄热室“放热”后应立即引入部分已处理合格的洁净排气对该蓄热室进行吹扫,只有待吹扫完成后才能进入“蓄热”程序。

RTO可分为阀门切换式(固定床式)和旋转阀式。阀门切换式RTO包括第一代技术2室和第二代技术3室或多室RTO,其由2个或多个陶瓷填充蓄热室,通过阀门切换,改变气流方向,从而达到预热VOC废气的目的。一般来讲,蓄热室越多净化效率越好、越高,旋转阀式RTO有12个室,RTO外形为圆筒式,由一个旋转阀替代多个切换阀实现废气的切换,属于第三代技术,是目前世界上最先进的RTO。

旋转阀式RTO,也称旋转阀式蓄热氧化炉。其原理是在高温下将可燃废气氧化成对应的氧化物和水,从而净化废气,并回收废气分解时所释放出来的热量,热回收效率达到95%以上。

旋转阀式RTO结构

旋转阀式RTO主要由燃烧室、陶瓷填料床和旋转阀等组成。炉体分成12个室,5个室进废气,5个室出净化气,1个室清扫,1个室起隔离作用。废气分配阀由电机带着连续、匀速转动,在分配阀的作用下,废气缓慢在12个室之间连续切换。旋转阀式RTO的密封结构采用接触式密封,具有耐磨、耐高温、耐腐蚀的特点。

旋转阀式RTO的先进性

旋转阀式RTO与床式RTO相比较,其优势在于:

氮氧化物产生机理

氮氧化物的产生有以下三个途径:

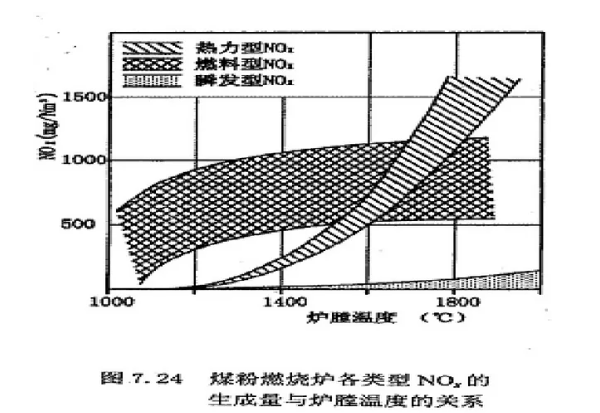

热力型NOx:空气中氮在高温(1400℃以上)下氧化产生,其生成量占氮氧化物生成总量的15%~25%之间;

快速型NOx:由于燃料挥发物中碳氢化合物高温分解生成的CH自由基和空气中氮气反应生成HCN和N,再进一步与氧气作用以极快的速度生成NOx,其生成量一般占氮氧化物生成总量的5%以下;

燃料型NOx:燃料中含氮化合物在燃烧中氧化生成的NOx,称为燃料型NOx。

如上图所示,氮氧化物以燃烧型氮氧化物为主

影响氮氧化物生成因素

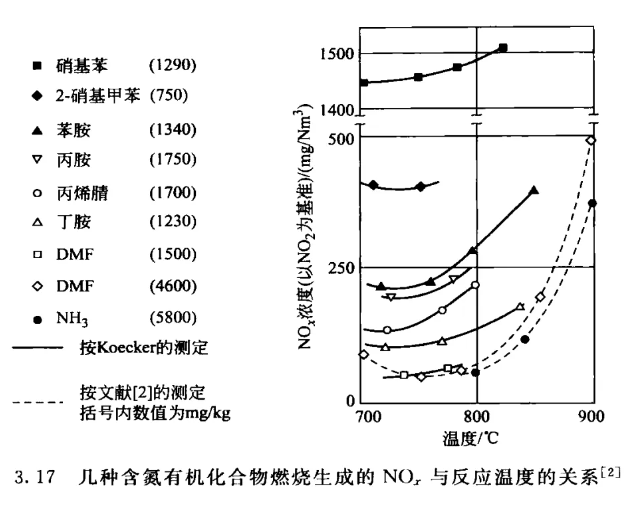

含氮有机物的燃烧产物为N2和NOx的混合物。

NOx的含量由多种因素决定,包括温度、N和O的浓度、燃料特性和停留时间等多方面因素有关。

燃气中含有如HCN、吡啶、喹啉等含氮组分时,这些化合物中的氮在燃烧过程中首先在火焰中(而不是像热力型NO是在火焰下游)转化为HCN(所以要特别注意燃料中的含HCN量),然后转化为NH或NH2。NH和NH2能与氧反应生成NO +H2O,2NH2 +2O2= NO +2H2O。或者与NO反应生成N2+ H2O。在火焰中,燃料氮转化为NO的比例依赖于NO/O2之比,当α小于0.7时,几乎没有燃料型NO的生成。试验表明,燃烧过程中,燃料中的氮组分有20%~80%转化为NO。如燃烧过程中氧量不足(α<1),已形成的NO可部分还原成N2,使废气中的NO含量降低。

由上描述可得如下结论:

燃烧温度越高,越易生成氮氧化物。建议燃烧含氮有机物时,控制燃烧温度。

燃烧过程中氧含量越高,越易生成氮氧化物。如含氮有机物中含有氧(硝基化合物),也会增加氮氧化物的含量。

含氮有机物燃烧时先转化为HCN,后转化为NH或NH2,和氧反应生成氮氧化物。所以,氮氧化物产生量:(亚)氨基化合物(-NH或-NH2)>氰基化合物(-CN)。

部分含氮有机物燃烧产物分析

由上图计算可得如下结论:

温度升高,转化率斜率增大。温度越高,热力型氮氧化物越多。

取代基越多,链越长,转化率越低。取代基越多,链越长,分子越不稳定,越易与氧气反应,降低了N与O结合的几率。

含氮有机物含氧时,转化率越高。

含氮组分废气经收集后进入RTO界区,由主风机经阻火器进入RTO,在RTO旋转阀分配下进入蓄(专业各类VOCs治理RTO、RCO、CO、冷凝器、喷淋塔、活性炭/树脂/沸石吸脱附等设备厂家:樊13141458653微信同)热室,气体上升过程中吸收热量预热到850℃以上进入反应室,在炉顶反应室达到900℃时含氮组分基本完全氧化分解,废气在炉顶停留时间≥1s,在高温反应室废气完全燃烧后产生的高温洁净气进入另5个蓄热室放热,从低温管道流出和高温管道混合进入板式换热器,冷却后的气体SCR脱硝设备去除废气燃烧后生成的二次污染NOx,净化后的气体通过引风机进入排气筒排放。考虑到含氨废气燃烧后生成NOx气体,故需要在RTO低温管道做防腐措施。

自行研发的针对含氮、易结盐废气的“RTO+SCR脱销技术”和“铵盐防阻塞技术”的专有技术为业主方提供了高标准、低排放的废气治理方案,效果显著,得到了诸多客户企业的认可。